Моделирование аккумулятора холода на

базе тепловых труб

Шамаров

Максим Владимирович,

доцент кафедры холодильных и

компрессорных машин и установок Кубанского государственного технологического

университета.

Аккумуляция тепловой энергии на

холодильных установках позволяет сгладить резкопеременные

нагрузки на оборудование, повысит его надежность и работоспособность. Основной

задачей является выявление оптимального режима работы аккумулятора холода, что

можно эффективно осуществить методом моделирования процессов в нем.

Системы хладоснабжения

предприятий перерабатывающей промышленности с сезонным поступлением сырья

работают в условиях резко переменного графика хладопотребления,

т.е. с переменной пиковой тепловой нагрузкой на холодильную установку.

Неравномерное поступление сырья

или выдача готовой продукции и обусловленные этим пиковые выработки холода

отрицательно влияют на эксплуатационные показатели системы хладоснабжения, повышая

энергозатраты и общую стоимость вырабатываемого

холода. При проектировании холодильных систем выбираемое холодильное оборудование

традиционно подбирают по величине максимальной тепловой нагрузки. По истечении

периода пиковых нагрузок установленное холодильное оборудование

оказывается недогруженным, что также отрицательно сказывается

на влияние эксплуатационных затрат [1, 4].

Применение в составе холодильной

установки аккумуляторов холода (АКХ) является одним из современных эффективных

способов снижения затрат на выработку холода. Использование АКХ позволяет

сглаживать неравномерность тепловой нагрузки на холодильное и технологическое

оборудование, уменьшить холодильную мощность установленного оборудования.

В процессе аккумуляции большое

значение имеет количество льда, которое возможно, наморозить на теплообменной

поверхности, для этого производится анализ работы аккумулятора холода на

различных режимах работы и строится модель.

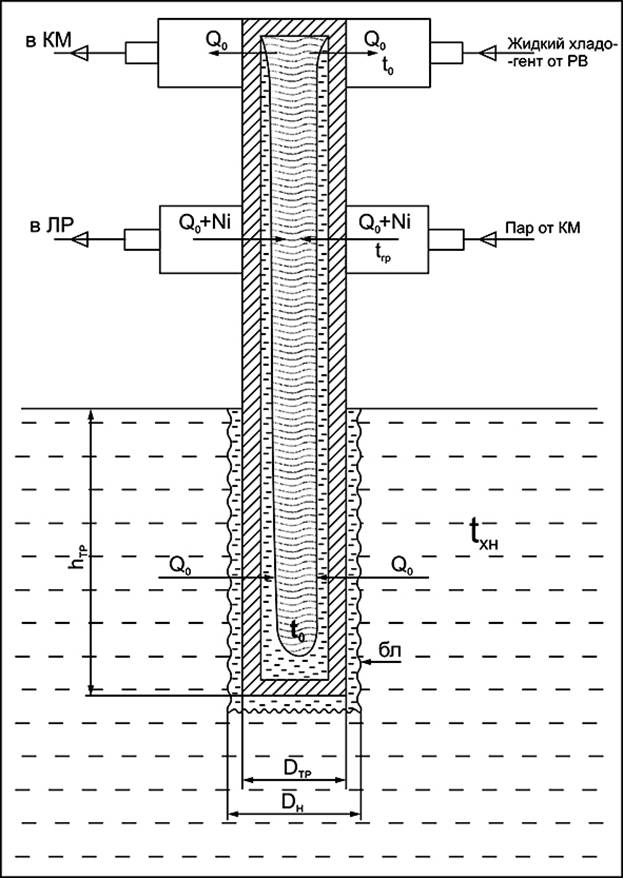

На рисунке 1 представлена

расчетная схема теплообменной трубки аккумулятора холода.

Рис. 1. Расчетная

схема теплообменной трубки.

Цикл работы аккумулятора состоит

из двух режимов: режим намораживания и режим оттайки.

В первый полупериод на

поверхности аккумулятора из тепловой трубы намораживается слой льда. Во второй

полупериод за счет теплоты, подводимой в среднюю часть тепловой трубы,

происходит процесс оттайки части намороженного льда с

последующим его сбросом в бак-аккумулятор.

Режим аккумуляции осуществляется

во время действия минимального тарифа на электроэнергию (в ночное время). Днем

холодильная машина работает в обычном режиме, используя аккумулированную массу

льда также для снижения температуры конденсации согласно

схемы по рисунку 1 [2].

Лед намораживается в аккумуляторе

и периодически оттаивает и сбрасывается в бак. /3/

-

Теплота намораживания льда зависит от следующих факторов

![]()

где ![]() - теплоемкость воды,

- теплоемкость воды, ![]()

![]() - теплоемкость льда,

- теплоемкость льда, ![]()

![]() - теплота льдообразования,

- теплота льдообразования, ![]()

![]() - начальная температура льдообразования,

- начальная температура льдообразования, ![]()

Результаты расчета используются

для определения времени заморозки и времени оттаивания.

-

время

замораживания

где ![]() - плотность льда, кг/м3;

- плотность льда, кг/м3;

![]() - теплопроводность льда,

- теплопроводность льда, ![]()

![]() - теплопроводность воды,

- теплопроводность воды, ![]()

![]() - толщина стенки,

- толщина стенки, ![]()

![]() - коэффициент теплоотдачи от хладагента,

- коэффициент теплоотдачи от хладагента, ![]()

Намороженный лед необходимо

оттаивать и сбрасывать в аккумулятор. При этом процессы оттайки

описываются следующими уравнениями:

-

Теплота

оттаивания определяется по формуле

![]()

-

время

оттаивания

Различные режимы работы аккумулятора

определяют его производительность.

Масса ![]() , кг, льда намороженного за один

цикл на теплообменной поверхности аккумулятора

, кг, льда намороженного за один

цикл на теплообменной поверхности аккумулятора

где ![]() - число труб аккумулятора,

- число труб аккумулятора, ![]() ;

;

![]() - наружный диаметр намороженного слоя,

- наружный диаметр намороженного слоя, ![]() ;

;

![]() - диаметр трубы,

- диаметр трубы, ![]() ;

;

![]() - высота трубы в растворе,

- высота трубы в растворе, ![]() .

.

![]()

Число циклов намораживания

и оттаивания за время аккумуляции

где ![]() - время аккумуляции (ночное время),

- время аккумуляции (ночное время),

![]() ,

,

Масса льда, аккумулированная за

ночь, в дальнейшем расходуется на производственные нужды и снижение температуры

конденсации холодильной машины.

Теплота, идущая на разрядку

аккумулятора, согласно рисунка 1

Q = Q0 + QК = Q0 + (Q0 + Ni),

где ![]() - холодопроизводительность

установки,

- холодопроизводительность

установки, ![]()

![]() - индикаторная мощность компрессора,

- индикаторная мощность компрессора, ![]() .

.

![]() .

.

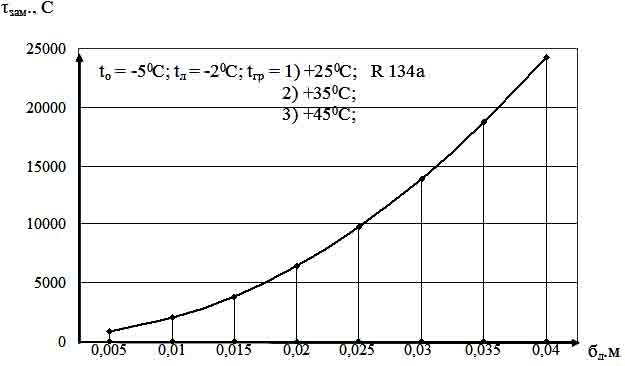

В результате моделирования и расчета аккумулятора получено:

1. Увеличение

толщины льда в процессе зарядки аккумулятора до

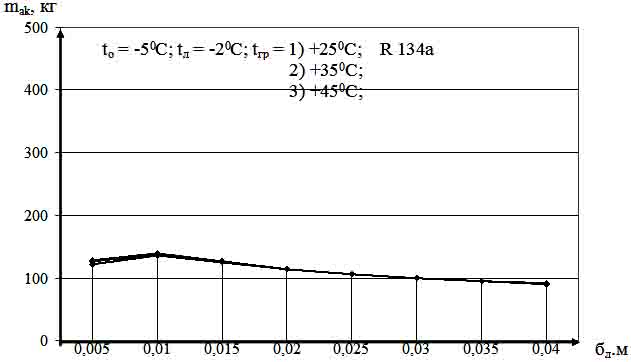

2. Максимальная масса льда за

время аккумуляции получается при намораживании льда

толщиной до

3. Зная массу льда, которую можно

наморозить при выбранном режиме и тепловую нагрузку на холодильную машину можно

решить обратную задачу и определить геометрические параметры аккумулятора

холода.

Рис. 2.

Рис. 3.

Литература

1. Иванова Р.Б., Коробов А.В. Аккумуляторы холода с льдогенератором чешуйчатого льда. – Холодильная техника, 1980, № 11, с. 23-26.

2. Рекомендации по проектированию аккумуляторов холода. – М.: ВНИХИ, 1981, 12 с.

3. Чуклин С.Г., Парцхаладзе Э.Г., Намораживание льда на плоской стенке в воде переменной температуры. – Холодильная техника и технология. – Киев, 1970, № 10, с. 82-89.

4. Шляховецкий В.М., Саррия В.С. Оценка условий выхода энергоаккумулятора для регулирования режима работы холодильной установки. – Изд. вузов СССР. – Энергетика, 1983, № 9, с. 68-73.

Поступила в редакцию 09.11.2009 г.