Анализ риска аварий металлургического предприятия

Мухангалиев Ернар,

Карагандинский государственный технический университет.

Научный руководитель – доктор технических наук, профессор

Исагулов Аристотель Зейнуллинович.

Авария – разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ [Закон «О промышленной …» ].

Риск аварии – это, прежде всего, мера опасности, характеризующая возможность возникновения аварии на опасном производственном объекте (ОПО) и тяжесть ее последствий.

Анализ риска аварии - процесс идентификации опасностей и оценки риска аварии на опасном производственном объекте для отдельных лиц или групп людей, имущества или окружающей природной среды.

Основными количественными показателями риска аварии являются:

- технический риск – вероятность отказа технических устройств с последствиями определенного уровня (класса) за определенный период функционирования опасного производственного объекта;

- индивидуальный риск – частота поражения отдельного человека в результате воздействия исследуемых факторов опасности аварий;

- потенциальный территориальный риск (или потенциальный риск) – частота реализации поражающих факторов аварии в рассматриваемой точке территории;

- коллективный риск – ожидаемое количество пораженных в результате возможных аварий за определенный период времени;

- социальный риск, или F/N кривая – зависимость частоты возникновения событий F, в которых пострадало на определенном уровне не менее N человек, от этого числа N. Характеризует тяжесть последствий (катастрофичность) реализации опасностей;

- ожидаемый ущерб – математическое ожидание величины ущерба от возможной аварии за определенный период времени.

Приемлемый риск аварии – риск, уровень которого допустим и обоснован исходя из социально – экономических соображений. Риск эксплуатации объекта является приемлемым, если ради выгоды, получаемой от эксплуатации объекта, общество готово пойти на этот риск.

Основные вопросы анализа риска аварий:

1) Идентификация опасностей (Что негативного может произойти? Каковы причины?).

2) Анализ частоты (Какова вероятность возникновения негативных событий?).

3) Анализ последствий (Какие могут быть последствия?).

Результаты анализа риска аварий используются при принятии решений по обеспечению безопасности в ходе архитектурно-строительного проектирования на новое строительство, реконструкцию, капитальный ремонт, расширение, техническое перевооружение, ликвидацию и консервацию объектов капитального строительства опасных производственных объектов, при декларировании промышленной безопасности опасных производственных объектов, экспертизе промышленной безопасности, обосновании технических решений по обеспечению безопасности, страховании, экономическом анализе безопасности по критериям «стоимость – безопасность – выгода», оценке воздействия хозяйственной деятельности на окружающую природную среду и при других процедурах, связанных с анализом безопасности [Акинин Н.И.].

Основные задачи анализа риска аварий на опасных производственных объектах заключаются в представлении лицам, принимающим решения:

- объективной информации о состоянии промышленной безопасности объекта;

- сведений о наиболее опасных, «слабых» местах с точки зрения безопасности;

- обоснованных рекомендаций по обеспечению безопасности (уменьшению риска).

В настоящее время предприятия металлургического комплекса Казахстана находятся в сложном положении из-за непрерывного старения производственных фондов, низкого технического уровня производства. Предприятия металлургического комплекса, с точки зрения возникновения техногенных аварий, отличают:

- большие объемы веществ и материалов, в том числе химически опасных;

- значительные тепловые излучения;

- использование в технологических процессах мощных агрегатов, машин и механизмов, создающих промышленные опасности;

- расположение предприятий вблизи крупных населенных пунктов, а также вблизи рек и водоемов;

- использование в технологических процессах и их обслуживании большого количества трудовых ресурсов.

На предприятиях металлургического комплекса имеет место значительный физический износ листовых линейно протяженных металлических конструкций (ЛЛПМК), к которым относятся трубопроводы большого диаметра (более 1400 мм) для транспортирования коксового, доменного и других технологических газов, низкий уровень обеспечения технологическими средствами безопасности, что неизбежно приводит к возникновению инцидентов и аварий [1]. Коэффициент износа основных фондов предприятий черной металлургии составляет около 40%, в цветной металлургии – 50 % (табл. 1).

Таблица 1.

Состояние технологического оборудования предприятий горно-металлургического комплекса.

|

Предприятие |

Износ, % |

|

ТОО «Корпорация «Казахмыс» |

40 |

|

АО «ПК «Южполиметалл» |

58 |

|

АО «Казцинк» |

36,4 |

|

АО «ТНК «Казхром» |

26,38 |

|

ТОО «Алел» |

40 |

|

ТОО «ИРЗК» |

45 |

|

ССГПО |

36 |

|

АО «Арселор Миттал Темиртау» |

15-45, отдельное оборудование – до 80 |

|

АО «Алюминий Казахстана» |

70 |

|

АО «УКТМК» |

15 |

Современное состояние вопроса.

Несмотря на совершенствование процессов и технологий в металлургическом производстве, положение в сфере промышленной безопасности не улучшается, число аварий и уровень травматизма на металлургических предприятиях остаются высокими. Предприятия металлургического комплекса, с точки зрения возникновения техногенных аварий, отличают: большие объемы веществ и материалов, в том числе химически опасных; значительные тепловые излучения; использование в технологических процессах мощных агрегатов, машин и механизмов, создающих промышленные опасности; большие территории; расположение предприятий вблизи крупных населенных пунктов, а также вблизи рек и водоемов; использование в технологических процессах и их обслуживании большого количества трудовых ресурсов. [Бикмухаметов М.Г.]

На металлургических предприятиях Казахстана одним из основных факторов, повышающих риск аварий на опасных производственных объектах, продолжает оставаться высокая степень износа основных производственных фондов на фоне низкой инвестиционной и инновационной активности в металлургической промышленности. Поэтому проблема обеспечения промышленной безопасности становится еще более актуальной.

Основой анализа риска аварий являются идентификация опасных и вредных производственных факторов, признаки опасных производственных объектов, характеристики технологических и производственных операций, квалификация кадров, техническое состояние оборудования, зданий и сооружений. Такие разработки позволяют выработать рекомендации по прогнозированию и предупреждению взрывов и пожаров при авариях на опасных производственных объектах металлургического производства.

Изложение основных материалов исследования.

К наиболее тяжелым последствиям, приносящим материальный ущерб и групповые несчастные случаи, приводят аварии на взрывопожароопасных производствах, имеющихся на каждом крупном металлургическом предприятии. По количеству аварий, связанных со взрывами и пожарами, металлургическая промышленность стоит на втором месте – после химической промышленности, число пожаров и взрывов в которой в 4–5 раз меньше, чем в химической отрасли, но превышает число взрывов в других отраслях промышленности.

За 2010 год

По сравнению с 2009 годом за 2010 год количество чрезвычайных ситуаций на производстве снизилось на 27,6 % (на 79 случаев).

Количество пострадавших снижено на 28,3 % (на 96 человек), погибших на 30,1 % (на 58 человек).

Произошло 4 групповых несчастных случая, при которых погибло 8 человек и 2 были тяжело травмированы, за 2009 год - 4 групповых случая, при которых погибло 6 человек и 7 тяжело травмировано.

На предприятиях и объектах, подконтрольных территориальным органам МЧС в области промышленной безопасности за 2010 год по сравнению с 2009 годом травматизм с тяжелым исходом снижен в 2 раза, травматизм со смертельным исходом в 1,4 раза.

Основной причиной несчастных случаев являются обрушения горной массы, низкий уровень производственной дисциплины и организации работ, личная неосторожность пострадавших. [Разработка типовых сценариев…]

За 9 месяцев 2011 года:

По сравнению с прошлым годом за отчетный период количество чрезвычайных ситуаций на производстве снизилось на 25,1 % (на 44 случая). Количество пострадавших снижено на 21,3 % (на 42 человека), погибших на 32,7 % (на 35 человек).

На предприятиях и объектах, подконтрольных территориальным органам МЧС в области промышленной безопасности за 9 месяцев 2011 года в результате несчастных случаев на опасных производственных объектах погибли 14 человек, тяжело травмированы 18 человек. За этот же период 2010 года тяжело травмированы 13 человек, 17 человек погибли.

Основной причиной несчастных случаев являются нарушение технологических процессов, недостатки в организации и осуществлении производственного контроля, низкий уровень трудовой, производственной дисциплины и организации работ, личная неосторожность пострадавших.

Для организации безопасной работы оборудования и агрегатов на металлургическом предприятии создается система управления промышленной безопасностью, обеспечивающая выполнение ряда организационных и технических мероприятий, направленных на своевременное выполнение требований промышленной безопасности, мониторинг технического состояния оборудования и агрегатов и снижение риска возникновения аварий.

Одна из составляющих системы управления промышленной безопасностью металлургического предприятия – анализ риска аварий, включающий идентификацию опасных веществ и оценку риска аварий для людей, имущества и окружающей среды. Для выяснения последствий и ущерба техногенных аварий необходимо определить: тип аварии – по причине взрывов, пожаров, утечки горючих материалов; род веществ «участвующих» в аварии – горючие газы, легковоспламеняющиеся и горючие жидкости, пыли, взрывчатые вещества; причина возникновения взрыва, пожара. [Сысоев Н.В.]

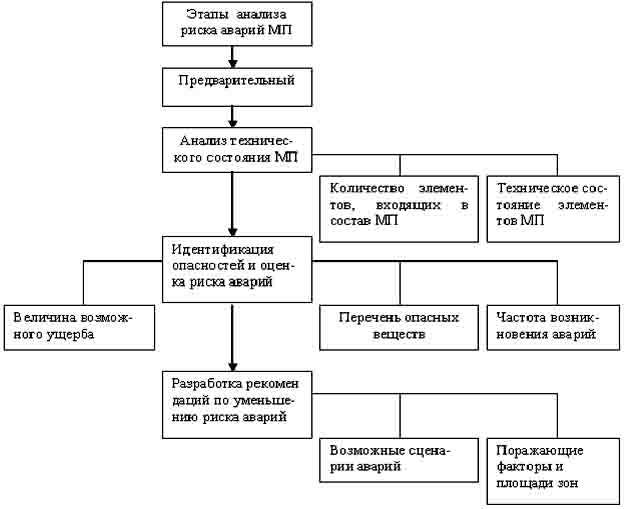

Анализ риска аварий металлургического предприятия (МП) состоит из следующих этапов: предварительного, анализа состояния предприятия, идентификации опасностей и оценки риска аварий, разработки рекомендаций по уменьшению риска (рис.1).

Рис. 1. Схема этапов анализа риска аварий на металлургическом предприятии.

На первом этапе (предварительном) анализе риска аварий изучается информация об эксплуатации опасных производственных объектов металлургического предприятия. Рассмотрим опасные производственные объекты металлургического предприятия полного цикла, включающее: агломерационное, коксохимическое, доменное, сталеплавильное, прокатное производства [Исследование условий…].

Агломерационное производство. В технологическом процессе агломерационного производства применяются кокс, коксовая мелочь, антрацитовый штыб, которые являются сгораемыми веществами, поэтому участки, на которых они обращаются (отделения дробления и грохочения коксика, коксовой мелочи и антрацитового штыба, вагоноопрокидыватели для их разгрузки; склады коксика и антрацитового штыба, приемные бункера коксика и угольного штыба, корпус брикетирования брикетной фабрики), относятся к категории пожароопасных объектов. Кроме этого, в агломерационных цехах для смазки механического оборудования, расположенные в отдельных помещениях, станции централизованной автоматической смазки представляют собой пожарную опасность.

Участки, связанные с дроблением (измельчением) топлива (корпус дробления угля, отделения дробления и грохочения угля), являются взрывопожароопасными, так как при измельчении выделяются взрывоопасные пыли. Взрывы пылей сопровождаются возникновением больших давлений (до 10 кг/см2). Отделения, участки, связанные с тепловой обработкой и последующим охлаждением агломерата, сжиганием топлива (корпус агломерации, отделение охлаждения агломерата и его сортировки, отделения обжига известняка, корпуса карбонизации и сортировки брикетов и их сушки, погрузки горячего агломерата в полувагоны) относятся к опасным объектам, на которых выделяется лучистое тепло, искры и пламя [Разработка справочных материалов…].

Коксохимическое производство. Коксохимическое производство является одним из наиболее взрывопожароопасных на металлургическом предприятии. В его состав входят: участки углеподготовки, коксосортировки, загрузки шихты в коксовую печь и выдачи шихты, основными опасностями которых являются пыль и коксовый газ. Легко воспламеняющийся коксовый газ является продуктом сухой перегонки каменного угля в коксовых печах и представляет собой механическую смесь различных газов и паров, содержащую до 60% водорода, до 25% метана, до 5% оксида углерода, 2% различных более сложных углеводородов, а также инертные газы. В цехах улавливания углеводородов бензольной фракции в состав получаемых легковоспламеняющихся жидкостей входят бензол, толуол, изомеры ксилола. Важнейшей характеристикой потенциальной взрывопожароопасности газовоздушных и парогазовоздушных смесей, а также горючих пылей, обращающихся в коксохимическом производстве, является максимальное давление взрыва, которое может достигать 900 кПа. Тепловая энергия взрыва паров веществ (находящихся в объеме оборудования), выделяющаяся при взаимодействии различных органических жидкостей с кислородом, содержащимся в 1 м3 воздуха, приблизительно одинакова и составляет около 4000 кДж. [Смирнов Н.В.]

Повышенную пожарную опасность в коксохимическим производстве представляют ленточные транспортеры, укрытые в протяженных транспортерных галереях, по которым подается уголь, шихта, кокс. Галереи имеют горючую транспортерную ленту длиной до нескольких сот метров, по которой проходит нагретый до 150ºС кокс и где создается постоянная тяга воздуха, быстро распространяющая огонь. Даже самый маленький очаг горения в замкнутом объеме галереи быстро развивается до размеров большого пожара. При пожаре транспортерная лента нередко разрывается и падает вниз, образуя большой очаг горения и разрушений.

Доменное производство. Доменное производство относится к категории взрывопожароопасных производственных объектов, на котором используются, образуются, транспортируются горючие и воспламеняющиеся вещества – жидкости, газы, пыли, способные самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления, а также расплавы черных металлов. К авариям на доменных печах относятся случаи выхода из строя технологического оборудования, конструкций и сооружений на доменных печах, приводящие к необходимости изменения режима их работы или к остановке, проведения восстановительных ремонтов или замены оборудования и устройств, создающих повышенную опасность для работы печи и обслуживающего персонала.

Причинами возникновения взрывов и пожаров в доменных цехах являются взрывы газов и взрывы вследствие встречи жидкого чугуна или шлака с водой или влажными материалами. В отличие от других металлургических агрегатов в доменных печах в качестве топлива может использоваться угольная пыль. Установки для вдувания угольной пыли взрывоопасны; такую же опасность представляют отделения шаровых мельниц, где приготавливают пыль, а также распределительно–дозировочные отделения.

Сталеплавильное производство. В мартеновском, конвертерном и сталеплавильном производствах металлургического предприятия обращаются вещества и материалы в горячем, раскаленном и расплавленном состояниях, процесс обработки которых сопровождается выделением лучистого тепла, искр и пламени. В кислородно–конвертерных цехах взрывы и выбросы жидкого металла могут происходить в результате загрузки влажной шихты и металлолома. Вначале осуществляется загрузка шихты в конвертеры и сразу же после этого производится заливка чугуна и чем больше влаги будет в шихте, тем большим будет выброс расплавленного металла. Выбросы жидкого металла могут происходить также в случае, когда в жидкий металл вводят влажные раскислители и легирующие материалы. Причиной выбросов металла из конвертера может быть также попадание в него с металлоломом закрытых металлических сосудов с горючими жидкостями, маслами и водой. Кроме опасности выброса жидкого металла, существует опасность прогара футеровки сталеплавильных агрегатов [Бикмухаметов М.Г.].

Особенностью конвертерных цехов является опасность пожара от попадания на горючие материалы жидкого шлака при кантовании шлаковой чаши. Характерной особенностью конвертерных печей является потребление большого количества кислорода, поступающего в цех по наружным сетям. При этом до кислородно-расширительного пункта кислород идет обычно под избыточным давлением 3,5 мПа, а в цех поступает под избыточным давлением 1,6 мПа.

Пожарная опасность сталеплавильных цехов также заключается в наличии большого количества кабельных коммуникаций, маслоподвалов и маслотоннелей.

Участки газоочистки технологических газов мартеновских, электросталеплавильных печей и конвертеров являются взрывопожароопасными. Пожарная опасность электросталеплавильного производства определяется наличием в агрегатах горючих газов, применением кислорода, наличием кабельного хозяйства, масляных трансформаторов, применением для смазки изложниц (как и в мартеновских и в конвертерных процессах) наряду с обезвоженной смолой горючих жидкостей (петролатум, битумный лак и др.).

Определенную пожарную опасность представляют машины непрерывного литья заготовок. Разрыв резиновых шлангов гидросистем с маслом приводит к попаданию масла на раскаленные слябы и моментальному возникновению пожара [Аханченко А.Г.].

Производство и потребление кислорода. Для интенсификации многих пирометаллургических процессов в черной металлургии в больших количествах применяется кислород. Так, только крупный конвертер современного металлургического комбината потребляет до 2000м3/ч кислорода, а весь металлургический комбинат расходует до 350 тыс.м3/ч кислорода.

Многие металлургические предприятия имеют установки разделения воздуха, компрессорные и газгольдерные станции, кислородно-расширительные и распределительные пункты. Обилие технических устройств, широкая сеть кислородопроводов, питающих кислородопотребляющие пирометаллургические агрегаты, – все это требует знания правил обращения с кислородом и нередко приводит к пожарам и травмам персонала. Источником воспламенения могут быть: посторонние искрообразующие и горючие предметы, случайно оставленные в кислородопроводах при их монтаже; искра, возникшая при механическом взаимодействии металлических предметов. В местах производства и потребления кислорода высока опасность возникновения пожаров электрических сетей и устройств (при замыкании проводов, перегрузке двигателей, загорании пропитанной органическими веществами изоляции).

Взрывную опасность представляют воздухоразделительные аппараты вследствие накопления в них взрывоопасных примесей (ацетилен, масло и др.), присутствующих в небольших количествах в перерабатываемом воздухе. Возможны также взрывы в компрессорах (из–за трения или сгора- ния уплотнителя), кислородных газификаторах (при плохом обезжиривании), насосах для жидкого кислорода (при попадании масла).

Прокатное производство. По способу производства прокатные цеха подразделяются на цеха горячей и холодной прокатки, в которых имеется большое количество пожароопасных участков, а некоторые вспомогательные производства в них являются взрывопожароопасными (маслоподвалы, маслотоннели, кабельные сооружения, насосно-аккумуляторные станции, мастерские ревизии подшипников). Пожароопасные участки в основном расположены ниже нулевой отметки цеха, что предъявляет к ним повышенные требования по обеспечению пожарной безопасности.

Определенную пожарную опасность представляют термические печи. В качестве защитного газа в них часто применяется водородно-азотная смесь (95% водорода и 5% азота). С учетом больших размеров цехов наличие водорода не влияет на взрывоопасность производства, так как объем взрывоопасной смеси в случае утечки водорода из трубопровода значительно меньше 5% свободного объема цеха, и взрывоопасной будет только верхняя часть цеха [Исследование условий восстановления…].

В мастерских по ремонту подшипников пожарную опасность представляют обращающиеся в технологическом процессе для промывки и смазки подшипников керосин и различные масла (температура вспышки паров керосина ниже 610С).

Анализ риска аварий дает возможность оценить степень опасности металлургического производства для людей и окружающей среды, состояние его промышленной безопасности, и на основании полученной информации разработать рекомендации по улучшению состояния промышленной безопасности на металлургическом комбинате. Процесс анализа риска носит объективный и всесторонний характер, для чего необходимо разрабатывать методики оценки риска аварий с учетом особенностей металлургического производства. В расчете величины риска используются две составляющие: вероятностная оценка возникновения аварии и возможный материальный ущерб оборудования от этой аварии. Выражение для расчета оценки риска аварийности имеет вид:

где Pав.сит.j – вероятность возникновения аварийной ситуации на i–том оборудовании; Yав.сит.j – возможный материальный ущерб от возникновения аварийной ситуации на i–том оборудовании; n – количество оборудования производственного процесса. [Сысоев А.А.]

На состояние аварийности и промышленной безопасности на металлургических и коксохимических предприятиях негативно влияют следующие факторы:

- физический износ технологического оборудования;

- несвоевременное и некачественное проведение капитального и текущего ремонта оборудования, зданий и сооружений;

- эксплуатация оборудования с отработанным нормативным сроком;

- применение несовершенных технологий;

- неконтролируемое сокращение численности квалифицированных специалистов и производственного персонала;

- снижение качества профессиональной подготовки производственного и ремонтного персонала.

Также анализ аварийности и травматизма показал, что основными причинами аварий являются конструктивные недостатки, нарушения при строительстве и эксплуатации оборудования.

Все вышеизложенное приводит к выводу, что обеспечение надежности и безопасности листовых линейно протяженных металлических конструкций потенциально опасных объектов в настоящее время является чрезвычайно острым и актуальным вопросом. Для его решения применяются в основном два направления: постоянный мониторинг технического состояния и установление технического состояния конструкций на основе применения современных методов неразрушающего контроля с оценкой остаточного ресурса и определением срока его последующей безопасной эксплуатации.

Литература

1. Закон Республики Казахстан от 3.04.2002 года №314-II «О промышленной безопасности на опасных производственных объектах».

2. Акинин Н.И. Анализ причин аварий и травматизма на опасных производственных объектах // Металлург. – 2004. – №10. – С.23–25.

3. Аханченок А.Г. Пожарная безопасность в черной металлургии // М.: Металлургия. – 2001. – 133с.

4. Бикмухаметов М.Г., Черчинцев В.Д., Сулейманов М.Г. Совершенствование методики оценки риска возникновения аварийных ситуаций предприятий черной металлургии // Металлург. – 2004. – №4. – С.41–42.

5. Исследование условий восстановления цехов металлургического комбината, получивших повреждения: Отчет о НИР / Институт черной металлургии. – № регистрации 865. – Днепропетровск. – 2008.

6. Разработка справочных материалов по устойчивости оборудования металлургических предприятий: Отчеты о НИР / Институт черной металлургии. – № регистрации 947, 1115. – Днепропетровск. – 2004, 1988.

7. Разработка типовых сценариев аварий и идентификация опасностей на металлургическом комбинате: Отчет о НИР / Институт черной металлургии. – Днепропетровск. – 2004. – 71с.

8. Смирнов Н.В., Жерновский В.Д., Коган Л.М. Пожарная безопасность в проектах предприятий черной металлургии // М.: Металлургия. – 2005. – 166с.

9. Сысоев А.А., Мартынюк В.Ф., Мастрюков Б.С. Травматизм и аварийность в металлургии // Металлург. – 2004. – №2. – С.29–32.

Поступила в редакцию 22.12.2011 г.