Применение современных инструментов менеджмента качества для исследования технологического процесса изготовления заготовок контактов Х35Д65 методом порошковой металлургии

Зенков А. И.,

аспирант Пермского государственного технического университета.

Наноиндустрия, которая базируется на манипуляции отдельными атомами и молекулами, конструировании из них новых материалов и изделий, будет в XXI веке определять прогресс и состояние дел во всех областях человеческой деятельности. Исходя из этого, участие России в создании нанотехнологий и формировании рынка соответствующей продукции определит ее реальное место в современном мире и, соответственно, ее экономические и политические возможности.

Наноиндустрия находится на таком этапе развития, когда получение результатов определяется в первую очередь новыми идеями, а необходимое оборудование только разрабатывается. С одной стороны, уже имеются новые материалы, востребованные промышленностью и способные совершить масштабную революцию в научной и производственной сферах, с другой – нет конкурентных технологий их массового производства. В этих условиях Россия может и должна сыграть значимую роль в осуществлении и продвижении соответствующих разработок и основанных на них инновационных проектов для мировых рынков. Интеллектуальный, организационный и финансовый потенциал страны позволяет нам войти в число лидеров на международном рынке нанопродукции и наноуслуг [1].

Наномир бросает вызов большинству привычных представлений о характере физико-химических превращений вещества, о возможностях их использования. В ближайшие несколько лет применение нанотехнологий в промышленных масштабах качественно изменит многие сферы человеческой деятельности, повседневную жизнь людей.

Переход промышленности на наноразмерный уровень невозможен без повышения эффективности производства. Одним из важнейших факторов роста эффективности производства является улучшение качества выпускаемой продукции. Повышение качества выпускаемой продукции расценивается в настоящее время, как решающее условие её конкурентоспособности на внутреннем и внешнем рынках. Конкурентоспособность продукции во многом определяет престиж страны и является решающим фактором увеличения её национального богатства [2].

Качество продукции относится к числу важнейших критериев функционирования предприятия в условиях относительно насыщенного рынка и преобладающей неценовой конкуренции. Повышение технического уровня и качества продукции определяет темпы научно - технического прогресса и рост эффективности производства в целом, оказывает существенное влияние на интенсификацию экономики, конкурентоспособность отечественных товаров и жизненный уровень населения страны [3].

Рост технического уровня и качества выпускаемой продукции является в настоящее время наиболее характерной чертой работы предприятий в промышленно развитых странах. В условиях преобладающей неценовой конкуренции и насыщенного рынка именно высокое качество продукции служит главным фактором успеха.

Таким образом, в рыночной экономике ценовая конкуренция все чаще уступает место неценовой конкуренции. Основу конкурентоспособности сегодня составляет не просто высокое, но еще и стабильное качество продукции (услуг).

Постоянное усложнение выпускаемой продукции и производственных процессов в современных организациях обусловило необходимость построения специальной системы для управления качеством - системы качества, представляющей собой совокупность организационной структуры, распределения полномочий и ответственности, методов, процедур и ресурсов, необходимых для установления, поддержания и совершенствования качества продукции.

Качество при производстве изделий в сфере порошковой металлургии также играет большую роль, т.к. предприятие несет убытки от брака, а также теряет время отпущенное на выполнение заказа.

С помощью данной работы мы хотели показать необходимость использования инструментов и методик менеджмента качества в современной промышленности, на примере производства заготовок контактов из материала марки Х35Д65В-МП.

Были освещены следующие аспекты:

1) виды затрат предприятия на подготовку и реализацию программ по управлению качеством;

2) экономические проблемы качества;

3) корректирующие и предупреждающие действия, выработанные на основе проведенного анализа.

Производство заготовок электроконтактов из материала Х35Д65В – МП включает в себя такие операции, как:

1) приготовление шихты;

2) прессование;

3) контроль плотности и геометрических размеров прессовок;

4) спекание прессовок;

5) контроль плотности и геометрических размеров заготовок контактов Х35Д65В-МП;

6)

контроль твердости и химического

состава заготовок контактов

Х35Д65В-МП;

7) упаковка продукции.

Для того, чтобы выявить перспективы выхода продукции на рынок был проведен SWOT-анализ, который является мощнейшим методологическим инструментом, позволяющим осуществить полный аудит маркетинговой и другой деятельности компании. Он позволяет выявить сильные и слабые стороны организации, возможности и угрозы (strength, weaknesses, opportunities and threats) [4].

В качестве объекта для SWOT – анализа была взята некая компания, обладающая производственными мощностями для изготовления деталей по исследуемому технологическому процессу.

Из анализа представленной SWOT- матрицы были сделаны выводы о том, что компания обладает хорошими перспективами для дальнейшего развития и получения прибыли, но существуют также серьезные угрозы, которые могут существенно снизить прибыльность компании и даже привести ее к банкротству. Для того, чтобы предотвратить снижение прибыльности необходимо устранять рассмотренные угрозы. Одной из самых существенных угроз является нестабильное либо низкое качество изделий. Для определения причины вышеназванной был использован метод функционального моделирования.

Качественный аспект - это точка зрения на вид деятельности, продукцию или услугу с позиции их возможного влияния на качество продукции.

Функциональное моделирование представляет собой один из методов детального учета всех видов деятельности предприятия, его продукции или услуг, воздействующих на качество продукции.

Методология разработки мероприятий на основе анализа рисков включает в себя все основные методы и инструменты моделирования процессов.

Стандарт 1DEF0 (Integration Definition for Function Modeling) – описывает методы декомпозиции, которые позволяют разбивать деятельность на простые функциональные моменты [5].

Целью модели является выявление видов деятельности, воздействующих на качество.

Для обеспечения качества производства заготовок электроконтактов из материала Х35Д65В-МП методом порошковой металлургии необходимо было идентифицировать существующие и потенциальные воздействия, оценить риски и при необходимости разработать корректирующие мероприятия Результаты идентификации представлены в виде функциональной модели.

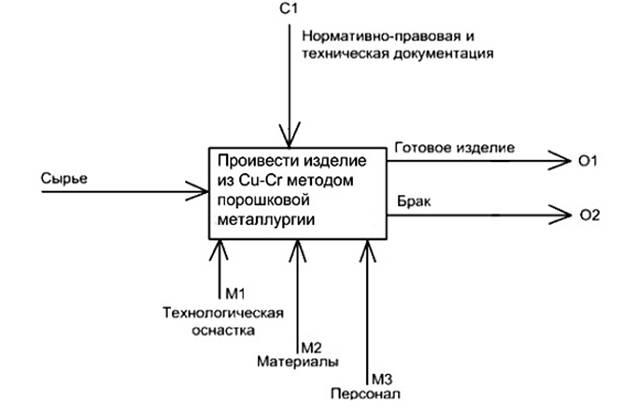

В модели (рис. 1) описан процесс производства изделий методом порошковой металлургии.

Рис. 1. Модель А-0.

Глоссарий:

1. Сырье – смесь порошков хрома и меди.

1.1. Порошок меди марки ПМС-1 ГОСТ 4960 производства ОАОУралэлектромедь

1.2. Порошок хрома по технической документации изготовителя в соответствии с ТУ 114 - 5 - 298 – 99.

2. Нормативно-правовая и техническая документация:

2.1. Законодательные и нормативно-правовые акты РФ, субъектов РФ, органов местного самоуправления, ГОСТы, СНиПы, СанПиНы, регламентирующие производство методом порошковой металлурги и охрану окружающей среды при его осуществлении

2.2. Отраслевые нормативно-правовые акты.

2.3. Технологическая документация (технологические регламенты, инструкции, чертежи, эскизы, паспорта на оборудование, с указанием режимов работы.

3. Технологическая оснастка – установки, механизмы, инструменты и приспособления, используемые в производстве изделий методом порошковой металлургии

4. Персонал – персонал, занятый в производстве изделий из Cu-Сr методом порошковой металлургии.

5. Материалы – вспомогательные вещества и материалы, используемые в производстве изделий из Cu-Cr методом порошковой металлургии.

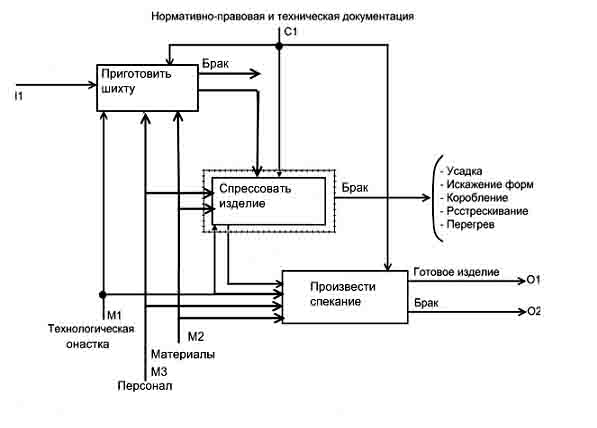

Рис. 2. Модель А0.

Так как при производстве изделий методом порошковой металлургии большое количество брака наблюдалось на стадии спекания, то детально был рассмотрен только узел операции спекания.

Рис. 3. Модель узла спекания.

Глоссарий:

Спекание – термическая обработка, которой подвергаются сформованные из порошков изделия. Операция спекания состоит в нагреве и выдержке при Т = (0.7 -0.8) Тплавления Спекание изделий, спрессованных из порошка, проводится в среде защитного газа или в вакууме. Применение защитных атмосфер предохраняет спекаемые материалы от окисления в процессе термической обработки, а также приводит к восстановлению оксидных пленок, имеющихся на поверхности частиц. Окисление при спекании нежелательно, так как процесс уплотнения и упрочнения спекаемых брикетов тормозится при образовании на поверхности частиц оксидных пленок [6].

Визуальный контроль изделий производят на предмет наличия следующих типов брака:

· расслоение деталей;

· искажение формы;

· перегрев;

· растрескивание;

· коробление;

· усадка и другое.

По результатам функционального моделирования технологического процесса изготовления заготовок электроконтактов из материала Х35Д65В-МП составлены перечни аспектов (таблица 1).

Таблица 1.

Технологические аспекты.

|

Функциональный блок |

Воздействие |

|

Наименование |

|

|

Произвести спекание |

Усадка |

|

Искажение формы |

|

|

Растрескивание |

|

|

Пористость покрытия |

|

|

Перегрев |

|

|

Разрушение структуры материала |

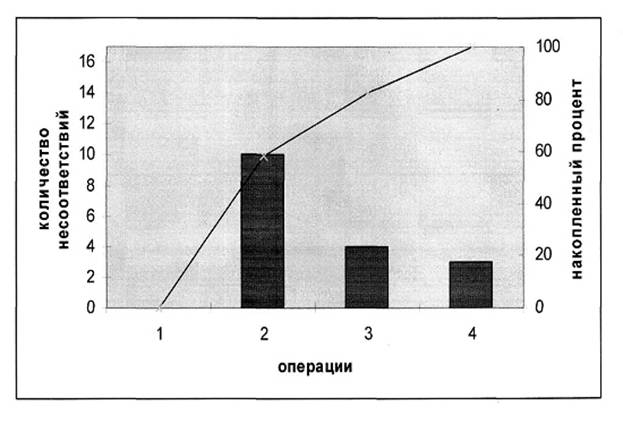

Несоответствия, возникающие в процессе производства, оборачиваются огромными потерями, связанными с затратами на материалы, изготовление, исправление некондиционной продукции, а так же потерями, связанными с задержкой поставок продукции потребителю. Чрезвычайно важно прояснить картину распределения потерь. Большинство из них может быть обусловлено незначительным числом вводов дефектов, вызванных небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери, сосредоточив все усилия на ликвидации именно этих причин и отложив временно рассмотрение причин, приводящих к остальным многочисленным несущественным дефектам. Такого рода проблемы успешно решаются с помощью диаграммы Парето [7].

Таблица 2.

Данные для построения диаграммы Парето.

|

Операция |

Количество деталей с несоответствиями |

Накопленная сумма количества дефектов |

Накопленный % |

|

Приготовление шихты |

0 |

0 |

0 |

|

Прессование |

10 |

10 |

25,82 |

|

Спекание |

4 |

14 |

60,35 |

|

Прочие потери |

3 |

17 |

13,83 |

|

Итого |

17 |

- |

- |

После заполнения таблицы данных была построена диаграмма Парето. Диаграмма имеет две вертикальные оси и одну горизонтальную. На горизонтальной оси строится столбчатая диаграмма, левая координатная ось градируется количеством дефектов, правая градируется в процентах. После строится кумулятивная кривая.

Рис. 4. Диаграмма Парето.

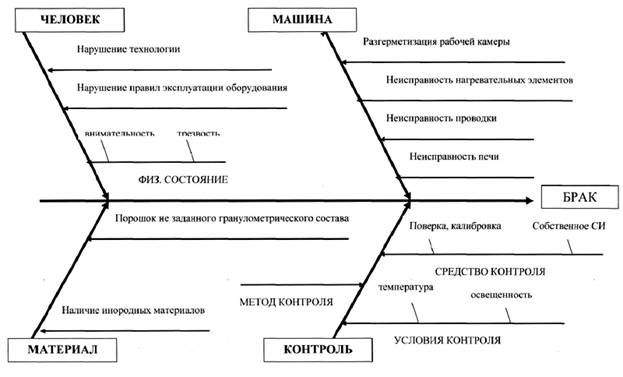

Причинно-следственная диаграмма — инструмент, позволяющий выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие) [8].

С помощью диаграммы Парето выбрали операцию, на которую нужно обратить внимание в первую очередь – спекание. Теперь с помощью причинно-следственной диаграммы Ишикавы найдем причины данной проблемы – факторы на нее влияющие.

Рис. 5. Диаграмма Ишикавы.

После построения диаграммы провели ранжирование, и определили причину, которая является наиболее важной в появлении брака в процессе спекания.

Для установления наиболее значимых причин проведено их ранжирование.

После анализа таблицы ранжирования были выделены наиболее существенные причины:

• порошок не заданного гранулометрического состава;

• нарушение правил эксплуатации оборудования;

• наличие инородных тел в порошке;

• неисправность печи;

• опыт и трезвость исполнителя.

Оценить влияние выявленных выше причин помогает FME-анализ [8].

Анализ причинно-следственных связей показывает, что брак может быть вызван однотипными причинами. В связи с этим важные причины при проведении FMEА-анализа рассматривались совместно. При исследовании моделей определяются:

1) потенциальные дефекты для каждого элемента компонентов;

2) потенциальные причины дефектов;

3) потенциальные последствия дефектов для потребителя;

4) возможность контроля появления дефектов;

5) параметр частоты возникновения дефекта (А);

6) параметр тяжести последствий для потребителя (В);

7) параметр вероятности не обнаружения дефекта (Е);

8) параметр риска RPZ.

На основе FME-анализа разрабатываются корректировочные мероприятия по предупреждению появления брака [9].

На основании проведенного анализа несоответствий и причин их возникновения были разработаны корректирующие мероприятия

1) подготовка персонала по промышленной безопасности;

2) ревизия должностных и рабочих инструкций;

3)

выявление и устранение причин

приводящих к повышенному

износу;

4) более тщательная проверка качества исходного сырья.

Также организация должна предпринять предупреждающие действия с целью устранения потенциальных причин несоответствий, чтобы предупредить их возникновение.

Такими действиями при изготовлении заготовок контактов из материала марки Х35Д65В-МП являются

1. Создание рабочей группы

2. Выявление потенциального несоответствия путем анализа КД (конструкторской документации), ТД (технологической документации), данных аудита и контроля, изготовление деталей под наблюдением.

3. Анализ причин потенциального несоответствия. Проводится с применением методов статистики, FМЕА и т.д.

4. Оценка необходимых действий. Определение значимости несоответствия, возможных затрат на его устранение и целесообразности данных мероприятий.

5. Планирование и осуществление предупреждающих действий. Разработка мероприятий направленных на предупреждение несоответствий. Могут включать в себя изменение КД (конструкторской документации), ТД (технологической документации), оборудования, оснастки, инструмента, повышение квалификации персонала и т.д.

6. Анализ предпринятых предупреждающих действий.

Составление отчета о результатах предупреждающих действий. Сопоставление результатов обследования технологического процесса и установление защитных и корректировочных мероприятий показывает возможность исключения появления брак при производстве изделий методом порошковой металлургии до минимального уровня.

Метод FME-анализа наглядно показывает, как уменьшается показатель риска RPZ в результате внедрения корректировочных мероприятий.

Предложенные корректировочные мероприятия позволят снизить показатели частоты возникновения (А) и вероятность необнаружения (Е) дефектов. Показатель тяжести последствий (В) остался неизменным, так как локализация последствий в случае возникновения брака невозможна.

Показатель Е снижается за счет предложенных организационно-технических мероприятий.

Таким образом, на основе результатов оценки качества был сделан анализ причин сбоев показателей качества. Такой анализ направлен не только на выработку мер коррекции и разработку планов улучшения качества, но и на выстраивание экономических отношений между участниками рынка на основе объективных данных о качестве.

Литература

3. Швандар В.А. Стандартизация и управление качеством продукции: Учебник для вузов. М.: ЮНИТИ-ДАНА, 2004. 487 с.

4. Анциферова И. В. Экологический менеджмент. Пермь: Перм. гос. тех. ун-т, 2007. 275с.

5. Анциферова И.В., Вайсман Я.И. Экологические аспекты в порошковой металлургии титана. М.: ГНУ «НЦ ПМ»- 2004.- 128 с.

7. Басовский Л. Е., Протасьев В. Б. Управление качеством: Учебник. М. ИНФРА - М, 2001. -212 с. (Серия «Высшее образование»).

8. Варакута С. А. Управление качеством продукции. М: ИНФРА - М, 2001. 207 с. - (Серия «Вопрос – Ответ»).

9. Анциферова И. В. Современный маркетинг и менеджмент науки: учебное пособие. Пермь: Перм. гос. тех. ун-т, 2007. 255с.

10. Гиссин В.И. Управление качеством продукции. Р.-на-Дону: Изд.«Феникс». 2000. 255с.

11. Бочкарев С. В. Управление качеством/ С. В Бочкарев, А. Б. Петроченков. Пермь: Перм. гос. тех. ун-т, 2007. 340с.

12. Порошки цветных металлов: Справочник/ Под ред. С.С. Набойченко. М.: Металлургия, 2007. 542 с.

13.

Швец В.Е. «Менеджмент качества» в системе

современного

менеджмента. // Стандарты и качество, 2008. №6 с 48-50.

14. http://www.standartkachestwa.ru.

15. Гличев А.В. Основы управления качеством продукции. М.: Издательство стандартов, 2008. 167 c.

Поступила в редакцию 18.04.2011 г.