Конструктивные решения получения товарного щебня в конусных дробилках

Домбровский Владимир Владимирович,

кандидат технических наук, доцент,

Ковалёв Алексей Александрович,

аспирант.

Томский государственный архитектурно-строительный университет.

Известно [1], что при дроблении горных пород в конусных дробилках КСД и КМД в определенных условиях в камере дробления при сближении конусов образуется две зоны: дробления и подпрессовки.

В зоне дробления происходит процесс измельчения относительно свободно расположенных кусков породы; в зоне подпрессовки куски породы образуют слой, коэффициент разрыхления которого при сжатии в стесненных условиях между дробящими конусами стремится к единице и который имеет различную плотность, возрастающую от границ зоны в сторону уменьшения щели между дробящими конусами. В связи с этим в зоне подпрессовки происходит непрерывное нарастание нагрузки на дробящие конуса при их сближении, что требует дополнительных затрат мощности [2]. Однако при размерах разгрузочной щели близких к максимальным, подпрессовки может и не быть. Поэтому очень важно определить границы между этими зонами, так как при определении величины и положения равнодействующей усилий дробления в конусных дробилках важное значение имеет правильное определение зоны дробления, а определение результирующей усилий дробления, дает возможность выявления эффекта подпрессовки.

Существующие методики определения мощности двигателя дробилок КСД и КМД не учитывают вероятность возникновения подпрессовки. Поэтому имеет место значительный разброс значений мощности вычисленной по данным методикам для различных размеров разгрузочной щели и определенной экспериментально.

Обуславливается это несоответствием хода сжатия подвижного конуса по глубине камеры дробления размеру загружаемых кусков исходной горной массы. Так в верхней зоне камеры дробления ход минимален, а находящиеся здесь куски материала имеют максимальный размер, а в нижней зоне камеры ход максимален при минимальном размере продукта в камере. Преодолеть эти противоречия невозможно в силу самой кинематической схемы дробилки. Попытка уменьшения хода конуса в нижней зоне с целью снижения энергетических затрат на дробление ведет к уменьшению хода в верхней зоне и, как следствие, к уменьшению производительности по заданному классу дробленого продукта и степени измельчения [3].

Также нельзя оставлять без внимания трудности по определению предела прочности разрушению дробимого материала. На величину этого предела влияют как масштабный фактор предназначенного для переработки материала, так и условия определения предела разрушения по стандартным методикам. Условия нагружения материала при определении предела разрушения не соответствуют действительным условиям разрушения материала в камере дробилки. Среди таких несоответствий выделяются, во-первых, то, что испытания на прессе проводятся при чистых от посторонних примесей и на гладких поверхностях, а так же образцы имеют правильную форму. В реальных же условиях между поверхностями брони и деформируемого куска породы находится пылевидная или мелкая фракция материала. Последняя удерживается шершавыми, деформированными поверхностями брони конусов и при сжатии играет роль мягкой прокладки, изменяющей условия нагружения на материал.

Во-вторых, в реальных условиях в конусных дробилках конус совершает пространственное движение. Ход сжатия в перпендикулярном направлении образующей подвижного конуса может быть много меньше, чем в продольном и окружном [3].

При исследовании процесса дробления в экспериментальной дробилке КСД-600 было отмечено влияние на вероятность возникновения подпрессовки как гранулометрического состава исходной горной массы и размера разгрузочной щели, так и величины хода подвижного конуса.

Математическая обработка результатов исследований позволяет сделать вывод, что степень подпрессовки, возникающей в камере дробления дробилок КСД, можно определить по зависимости

![]() ,

,

где X – величина хода сжатия подвижного конуса, измеренная перпендикулярно к рабочей поверхности дробящего конуса на уровне нижнего его основания, мм;

S – размер разгрузочной щели, мм;

Dсв – средневзвешенный размер исходной горной массы, мм;

nопт – оптимальная частота колебаний подвижного конуса,1/мин;

n – действительная частота колебаний подвижного конуса.

Поскольку дробление при проведении исследований производилось «под завалом», т.е. над камерой дробления постоянно имелся слой материала высотой 10-12 см, то и предлагаемая зависимость характерна для данного случая.

Учет предлагаемой зависимости позволит получать более точные результаты при определении расхода энергии на дробление и мощности привода.

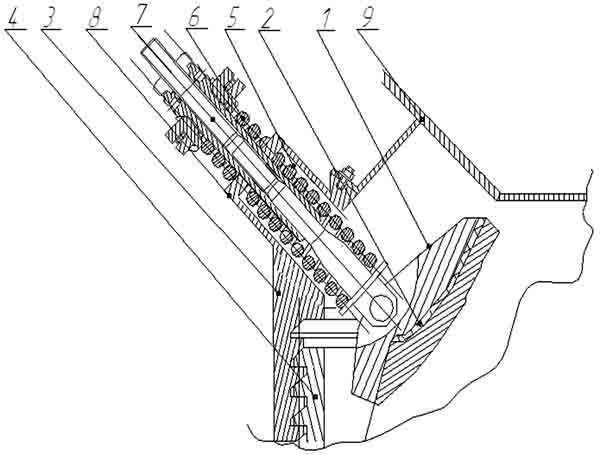

Избежать появления такого нежелательного эффекта как «подпрессовка» можно достичь приданием ограниченной подвижности внешнему конусу. Технический результат достигается изменением конструкции сопряжения «станина – опорное кольцо – внешний неподвижный конус», введением дополнительной жесткости в направлении результирующей силы дробления. Например, как на рис.1., что позволяет сохранить усилия дробления на одном уровне, не превышающем критического значения, при котором возникает подпрессовка, тем самым повысить производительность дробилки, повысить качество готового продукта, сократить энергозатраты на переизмельчение, повысить долговечность эксцентрикового узла.

Рис. 1. Способ крепления внешнего дробящего конуса: 1 – внешний неподвижный конус; 2 –футеровка внешнего неподвижного конуса; 3- опорное кольцо; 4 – станина с упорной наружной резьбой; 5- амортизационные пружины внешнего конуса; 6 – дополнительные пружины; 7 - осевые шпильки амортизационных пружин; 8 – стаканы установки амортизационных пружин; 9 – приемная коробка.

Выводы

1. В камере дробления КСД и КМД необходимо разграничить зону дробления и зону подпрессовки.

2. Для снижения эффекта необходимо принимать во внимание возможность возникновения подпрессовки.

3. Для определения качественных показателей дробленого продукта следует принимать во внимание прочность исходной горной массы, её влажность, геометрические размеры кусков, размер разгрузочного отверстия, наличие пылевидных и других примесей в дробимом материале.

4. При определении расхода энергии на дробление и мощности привода следует принимать во внимание вероятность возникновения подпрессовки и для её учета можно воспользоваться представленной зависимостью по определение степени подпрессовки.

5. Избежать подпрессовки или сократить ее влияние видится возможным в придании ограниченной подвижности внешнему конусу.

Литература

1. Ушаков В.С. Определение зоны подпрессовки в конусных дробилках мелкого дробления. Ж «Строительные и дорожные машины», №2, 1975, с. 24-26.

2. Ушаков В.С. Определение зоны дробления в конусных дробилках среднего и мелкого дробления. Ж «Строительные и дорожные машины», №6, 1971, с. 26-28.

3. Руднев В.Д. Конусные дробилки среднего и мелкого дробления, Томск, 1988.

4. Ушаков В.С. Исследование эксцентриковых узлов конусных дробилок. – труды Университета дружбы народов имени Патриса Лумумбы, том 8, 1966.

Поступила в редакцию 13.04.2011 г.