Производственные здания как система, взаимосвязанных функциональных подсистем

Конюков Александр Георгиевич,

доцент кафедры архитектуры,

Семёнова Ольга Сергеевна,

магистрант кафедры архитектуры.

Нижегородский государственный архитектурно-строительный университет.

Производственные здания представляют собой сложные системы, создание которых связано с проблемами, относящимися к свойствам их составных частей (подсистем). Для определения общей структуры производственного здания необходимо выявить все подсистемы и характер их взаимодействия между собой в пределах общей структуры.

Технологическая подсистема определяет функциональное назначение и состоит из комплексов технологического и вспомогательного оборудования. Технологическая подсистема является основополагающей составляющей производственного здания, где протекают технологические процессы. На рисунке 1 приведена технологическая последовательность трикотажного производства.

Рис.1. Последовательность трикотажного производства.

В производственных помещениях трикотажных фабрик проходят процессы вязания, крашения и отделки, а также пошив изделий. Эти помещения оснащены соответствующим технологическим оборудованием и средствами механизации, которые предъявляют к архитектурно-строительных параметрам зданий специфические требования (сетки колонн, высоты помещений, прочность строительных конструкций и т.п.).

На рисунке 2 приведены основные виды современного технологического оборудования, где а – чулочный автомат, б – плосковязальная машина, в – кругловязальная машина.

а) б) в)

Рис. 2. Основные виды вязального оборудования.

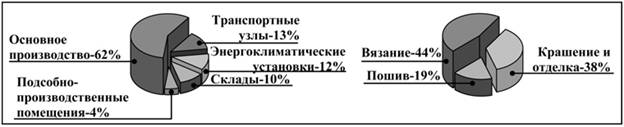

На рисунке 3 приведено соотношение площадей трикотажных фабрик, где доля общей площади технологической подсистемы структуре трикотажной фабрики составляет около 60% общих площадей.

Рис. 3. Соотношение площадей трикотажных фабрик.

Инженерная подсистема жизнеобеспечения здания – самая сложная и многовариантная его часть, предназначенная для создания требуемых условий внутри здания, подачи в него энергетических ресурсов, потоков воздуха, воды, а также для удаления отработанных компонентов. Перечень составляющих инженерной подсистемы чрезвычайно обширен. Обязательными составляющими для трикотажного производства являются: вентиляция и кондиционирование воздуха, электроснабжение, теплоснабжение, устройства пожаротушения, подъёмно-транспортное оборудование и прочее.

Доминирующее положение в инженерной подсистеме трикотажных фабрик занимают климатические установки большой производительности для создания надлежащего микроклимата в производственных цехах, а также трансформаторные подстанции, коммуникационные шахты и другие устройства. Анализ многолетней проектно-строительной практики показал, что климатические установки являются крупными потребители энергии, поэтому их следует блокировать с трансформаторными подстанциями. Это позволяет создать в общей структуре производственного здания энергоклиматическую зону (подсистему), общая площадь которой в структуре трикотажной фабрики составляет около 10-12% (рис. 3).

Транспортная подсистема представлена грузовыми лифтами, лестницами и цеховыми санитарно-гигиеническими устройствами и составляет около 12% общих площадей (рис. 3).

Принцип создания строительной подсистемы состоит в автономном конструировании технологической и строительной частей современных производственных зданий. Суть его состоит в следующем: при создании любого промышленного производства его технологическая часть (технологическое, инженерное, подъёмно-транспортное и вспомогательное оборудование) с соответствующими опорными конструкциями рассматривается, как важнейшая целевая составная часть объёмно-пространственной структуры здания, которое проектируется в виде оптимальной компоновки в плане и пространстве независимо от будущих строительных конструкций зданий. Строительная часть (подсистема) представляет собой оболочку, предназначенную для создания оптимальных условий функционирования производства и труда работающих. Строительная подсистема подчинена технологической части и проектируется исходя из её габаритов – с оптимальными для технологии размерами сеток колонн и высотами цехов. При этом создаются условия для реконструкции или технического перевооружения без реконструкции строительной подсистемы здания.

Строительная подсистема выполняет также функции архитектурного и градостроительного характера.

Основной планировочный элемент строительной подсистемы производственного здания для размещения трикотажного производства является зона основных производств. Анализ факторов, влияющих на выбор производственной зоны, показал, что её длина и площадь являются функцией от заданной мощности и требований по размещению технологического оборудования и может колебаться в широком диапазоне. Ширина производственной зоны обусловлена рядом следующих факторов: протяжённостью приточных воздуховодов систем вентиляции и кондиционирования воздуха (оптимальная протяжённость не должна превышать 36-54 м в противном случае затрудняется равномерная подача воздуха по площади производственной зоны); удалённостью цеховых санитарно-бытовых помещений внутрисменного пользования от рабочих мест, а также до пунктов питания и медицинского обслуживания; требованиями безопасной эвакуации людей из здания; психологической связью с внешней средой через боковые световые проёмы. Эксплуатационная практика показала, что оптимальная ширина производственной зоны не должна превышать 54 м. Натурные и экспериментальные исследования показали, что для основных цехов трикотажных фабрик сетки колонн 9х6 и 18х6 м, а высоты помещений 5,4 и 4,8м являются оптимальными. При этом более высокие первые этажи отводятся, как правило, для красильно-отделочных цехов и складов и всегда будут выше, чем расположенные над ними этажи для вязальных и пошивочных цехов. В перекрытиях и покрытиях зданий целесообразно использовать конструкции, совмещающие несущие, ограждающие и коммуникационные функции (коробчатые настилы), благодаря чему обеспечивается модульность трассировки инженерных сетей с подключением технологического оборудования в любой точке производственной зоны [1].

Строительная оболочка здания должна выполняться в виде минимального по площади воздухонепроницаемого экрана со световыми проёмами суммарной площадью не более 25% от площади стеновых ограждений. Такое решение обеспечивает максимальную изоляцию внутренних пространств от внешних влияний и совместно с системами кондиционирования и вентиляции обеспечивает стабильные параметры микроклимата в основных цехах.

Необходимо указать, что современное энергоклиматическое оборудование не требует устройства строительной оболочки и может размещаться открыто на кровле здания.

Одним из основных вопросов определения «оптимального типа здания» для размещения трикотажных производств является его этажность. Требования экономного расходования отводимых для строительства городских земель и ограниченные территориальные возможности действующих предприятий определяют необходимость многоэтажного строительства с минимальной площадью застройки и шириной не менее 36 м [2].

Многоэтажные производственные здания в сравнении с одноэтажными зданиями имеют ряд преимуществ:

· экономия территории вследствие уменьшения площади застройки;

· возможность использования в стеснённых условиях действующих предприятий;

· возможность сокращения и более рационального использования строительного объёма путём использования различных высот этажей;

· сокращение затрат на поддержание микроклимата и уменьшение расхода на отопление по сравнению с одноэтажными зданиями;

· уменьшение затрат на эксплуатацию покрытия, а также здания в целом, включая наружное остекления;

· создание более выразительного архитектурного облика и обеспечение возможности решения градостроительных задач.

С целью укрупнения производственных помещений для свободного развёртывания производственных потоков и будущих расширений и реконструкций лифты, лестницы и цеховые санитарные узлы целесообразно выносить за габариты производственных частей зданий – зон.

Число этажей чаще всего может быть от 2 до 4, что обусловлено специализацией предприятия и его производственной программой, принятым вертикальным транспортом, несущей способностью грунтов, а также архитектурно-градостроительными задачами.

По результатам системного анализа функциональных подсистем производственных зданий эти подсистемы могут рассматриваться в качестве объектов унификации. Для условий реконструкции или расширения действующих производств в новых корпусах целесообразно сосредотачивать технологические, энергоклиматические и транспортные подсистемы, а складские и подсобные помещения рекомендуется размещать в существующем фонде зданий.

Следует отметить, что на базе общности функционально-технических признаков, уместна постановка задачи в масштабе межотраслевой унификации из предложенного перечня функциональных подсистем производственных зданий нового поколения для ряда отраслей лёгкой промышленности и приборостроения, а также в качестве «технических отелей» [3].

Литература

1. Рекомендации по проектированию и применению железобетонных коробчатых настилов для покрытий и перекрытий / ЦНИИПромзданий; сост. А. М. Манькин. – М., 1987. – 38 с.

2. Конюков А. Г. Курс лекций по дисциплине «Реконструкция зданий, сооружений и застройки»: метод. пособие / А. Г. Конюков; Нижегор. гос. архитектур.-строит. ун-т. Н. Новгород, 2010. – 63 с.

3. Кологривова Л.В. Технический отель – современное производственное здание / Л.В. Кологривова, В.А. Кологривова; Академический вестник УралНИИпроект РААСН. – 2010. - № 1. С.37-39.

Поступила в редакцию 18.06.2012 г.