Анализ особенностей разрушения некоторых конструкционных материалов с использованием метода акустической эмиссии (АЭ)

Эльманович Владимир Игоревич,

кандидат физико-математических наук,

Гевлич Сергей Олегович,

кандидат технических наук,

Петрова Валентина Федоровна,

кандидат технических наук,

Лемишко Александр Сергеевич,

студент, учащийся магистратуры.

Волгоградский государственный технический университет.

Деформация материала является сложным многоуровневым многостадийным процессом, включающим различные механизмы пластического деформирования и разрушения [5]. Как известно из ряда работ, поверхность оказывает большое влияние на формирование процесса деформации. Дефектная структура, сформированная в материале до начала нагружения, в значительной мере определяет закономерности будущего поведения материала в процессе деформации. Однако расшифровка и предсказание поведения материала является достаточно сложной задачей. Это связано с тем, что каждый элемент структуры в отдельности и все они в совокупности оказывают влияние на поведение деформируемого материала.

Акустическая эмиссия представляет собой явление генерации волн напряжений, вызванных внезапной перестройкой в структуре материала. Классическими источниками АЭ является процесс деформирования, связанный с ростом дефектов, например, трещины или зоны пластической деформации. Внезапное движение источника эмиссии вызывает возникновение волн напряжений, которые распространяются в структуре материала и достигают п-э преобразователь. По мере роста напряжений, активизируются многие из имеющихся в материале объекта источников эмиссии. Электрические сигналы эмиссии, полученные в результате преобразования датчиком волн напряжений, усиливаются, регистрируются аппаратурой и подвергаются дальнейшей обработке и интерпретации.

Акустическая эмиссия отличается от большинства методов неразрушающего контроля (МНК) в двух ключевых аспектах. Во-первых, источником сигнала служит сам материал, а не внешний источник, т.е. метод является пассивным (а не активным, как большинство других методов контроля). Во-вторых, в отличие от других методов АЭ обнаруживает движение дефекта, а не статические неоднородности, связанные с наличием дефектов, т.е. АЭ обнаруживает развивающиеся, а потому наиболее опасные дефекты [1].

Как известно среди МНК не существует ни одного такого метода, который мог бы решить проблему оценки целостности объекта оптимально с учетом таких основных факторов, как получение наиболее низкой себестоимости работ и достижения технической адекватности результатов контроля. Лучшим решением проблемы является применение комбинации различных методов НК. Благодаря тому, что АЭ резко отличается по своим возможностям от традиционных методов контроля, на практике оказывается очень полезным совмещать АЭ с другими методами.

Основное преимущество метода АЭ связано с возможностью проведения неразрушающего контроля всего объекта целиком за один цикл нагружения.

Данный метод является дистанционным, он не требует сканирования поверхности объекта для поиска локальных дефектов. Необходимо просто правильным образом расположить нужное число датчиков и использовать их для осуществления локации источника волн напряжений. Возможности, связанные с дистанционным использованием метода, дают большие преимущества по сравнению с другими методами контроля, которые требуют, например, удаления изоляционных оболочек, освобождения контейнеров контроля от внутреннего содержания или сканирования больших поверхностей.

Типичный пример использования АЭ заключается в определении местоположения дефектных участков, после чего для более точного определения природы дефектов используются другие МНК [3].

Акустическая эмиссия (АЭ) при деформации и разрушении материалов содержит значительный объем важной информации о физических процессах, изменениях структуры материала, а также о механизмах, энергии разрушения, скорости деформации и т.д. Деформация в материале развивается со сменой стадий, каждая из которых характеризуется определенным набором механизмов и их соответствующим вкладом в общий процесс. В литературе встречаются работы, посвященные анализу не только совокупности сигналов АЭ при испытании материалов, но и анализу единичных сигналов АЭ с целью их детальной расшифровки и идентификации. Однако сложность параметрического описания распространения акустических волн в ограниченной, дефектной, анизотропной среде пока не позволяет разработать единую теорию идентификации сигналов и источников АЭ. Ранее в литературе были представлены работы по использованию частотного анализа и вейвлет-анализа для оценки характера сигналов АЭ [2, 5]. Получение новых результатов исследований взаимосвязи сигналов АЭ с механизмами структурных изменений в материалах может стать одной из важных исследовательских практических задач современного материаловедения.

В настоящей работе произведен анализ особенностей разрушения некоторых конструкционных материалов с использованием метода АЭ с целью идентификации типов источников АЭ и соответствующих им механизмов разрушения.

Для исследования механизмов деформации материалов с упрочненным слоем был поставлен эксперимент по оценке влияния хрупкого поверхностного слоя на кинетику деформации и разрушения материала стали 12Х18Н10Т и особенности проявления АЭ на различных стадиях. Испытанию подвергались образцы в состоянии поставки и образцы с газовым азотированием поверхности, проводимым в течение различного времени. В результате химико-термической обработки на поверхностях образцов был получен азотированный слой повышенной твердости толщиной 10 мкм. Толщина покрытия могла меняться при изменении времени и температуры выдержки материала. Обработанные материалы подвергались испытанию на одноосное растяжение с одновременной регистрацией сигналов АЭ и оптического изображения отдельных участков поверхности.

Объектом является образец из зоны трещины в месте варки штуцера в верхнее днище. Высокая акустико-эмиссионная активность (рост активности и интенсивности АЭ) зарегистрирована ПАЭ № 1, установленном на патрубке люка «Б». При внутреннем осмотре обнаружены две кольцевые трещины глубиной до 27 мм в зоне термического влияния шва приварки фланца люка «Б» к конической части Æ800/950 (Рисунок 1).

а) б)

Рис. 1. Вид трещины со стороны наплавки (изнутри) патрубка люка Б.

По результатам проведенных исследований было установлено, что трещины, скорее всего, явились результатом термического цикла от ремонтных швов. Расположение трещины непосредственно вблизи сварного шва свидетельствует о возможном образовании метастабильных структур, как в основном металле, так и в переходных слоях наплавки при ранее проведенных ремонтах.

Согласно данным заказчика образец представляет собой композицию 12ХМ + 08Х18Н10Т с промежуточным подслоем из стали 12Х18Н10Т.

Исследование поверхности травленого шлифа позволило выявить несколько зон различной травимости, что соответствует различным структурным состояниям металла. Можно различить основной металл, переходные зоны между основным металлом и подслоем, подслоем и коррозионностойкой наплавкой и зону наплавки.

Структура не является классической феррито-перлитной структурой, характерной для низколегированных и малоуглеродистых сталей. Рисунок 2 представляет совокупность ориентированной структуры, очевидно в направлении максимального теплоотвода при наплавке. Измерения твердости показали, что HV = 250-260 единиц, что присуще мартенситным структурам. Выявленные иглы малоуглеродистого мартенсита свидетельствуют об ускоренном охлаждении зоны термического влияния в процессе наплавки подслоя, дополнительном легировании поверхности стали хромом и никелем. Глубина мартенситной структуры 5 - 7 мм.

а) б)

Рис. 2. Структура основного металла (сталь 15ХМ): а) х100, б) х500.

Долегирование приводит к образованию обособленных карбидов. Таким образом, структура стали 12ХМ метастабильна, представляет смесь малоуглеродистого мартенсита и карбидов хрома.

Структура переходной зоны представляет собой смесь игольчатого мартенсита и аустенита, имеются также карбиды. Сохраняется ориентация преимущественного направления кристаллизации в направлении теплоотвода. Характерной особенностью данной структуры является расположение карбидов по границам зерен, в отличие от структуры основного металла, где карбиды были обособлены. Карбидная оторочка по границам кристаллитов чаще всего является источником неконтролируемых хрупких разрушений. Твердость этой зоны также высока и составляет 278-299 НV по мартенситной составляющей и до 162 НV по аустенитной составляющей.

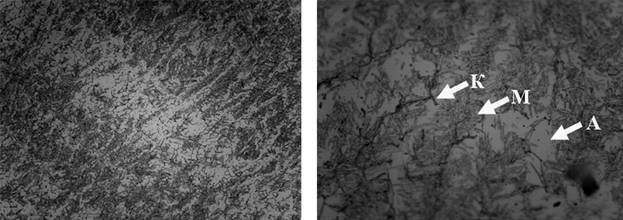

а) б)

Рис. 3. Микроструктура прослойки между основным металлом и переходным слоем: а) х 100, б) х 500. А – аустенит, М – мартенсит, К – карбиды.

Имеются мартенситные участки игольчатого малоуглеродистого мартенсита, аустенитные участки и карбиды по границам зерен. Твердость подслоя до 300 единиц НV по мартенситу и до 162 НV по аустениту.

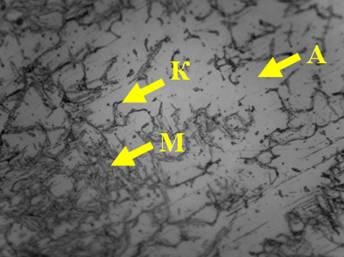

Переходная зона между подслоем и основной наплавкой показана на рисунке 4. Как видно из рисунка 4 в структуре преобладает аустенит, имеются отдельные участки мартенситной фазы и карбидная оторочка по границам аустенитных зерен. Механические свойства зоны по-прежнему высоки до 218 НV по мартенситу и до 200 НV по аустениту.

Рис. 4. Микроструктура переходной зоны между подслоем и основной наплавкой х500. А – аустенит, М – мартенсит, К – карбиды.

В структуре основной наплавки преобладает аустенит, границы которого оторочены карбидами

Рассмотрим данные химического анализа распределения элементов по зонам наплавки. Эти данные приведены в таблице 1.

Таблица 1.

|

Зона замера |

Концентрация элемента, вес.% |

|||||||

|

C |

Mn |

Si |

Cr |

Ni |

Mo |

Ti |

Fe |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Основа |

0,146 |

0,62-0,64 |

0,23-0,24 |

1,05-1,04 |

0,34-0,32 |

0,52 |

следы |

96,9 |

|

Подслой |

0,103 |

1,34-1,36 |

0,99-1,00 |

15,55-15,6 |

7,41-7,53 |

0,292 |

0,169 |

73,7 |

|

Наплавка |

0,104 |

1,39 |

0,996 |

16,18 |

7,83 |

0,285 |

0,196 |

72,5 |

Сравним данные таблицы 1 и ГОСТ 8479 на поковки из стали 12ХМ:

|

Концентрация элемента, вес.% |

|||||||

|

C |

Mn |

Si |

Cr |

Ni |

Mo |

Ti |

НВ(НV) |

|

0,11-0,18 |

0,40-0,70 |

0,17-0,37 |

0,80-1,10 |

£0,30 |

0,40-0,55 |

следы |

£ 179 |

Сравнение показывает, что полученные концентрации основных легирующих элементов совпадают с маркой стали 15ХМ, причем твердость более 200 НV ГОСТом регламентируется только для состояния закалки с отпуском.

Сравним данные анализа нержавеющих сталей с требованиями соответствующих ГОСТов.

12Х18Н10Т проволока по ГОСТ 18143:

|

Концентрация элемента, вес.% |

|||||||

|

C |

Mn |

Si |

Cr |

Ni |

Mo |

Ti |

НВ(НV) |

|

£ 0,12 |

£ 2,00 |

£0,08 |

17,0-19,0 |

9-11,0 |

- |

5хС-0,8 |

£ 179 |

Требования к составу стали 08Х18Н10Т отличаются от рассмотренной только по содержанию углерода. Сравнение показывает, что, и в подслое, и в наплавке мало содержание хрома и никеля по сравнению с требованиями ГОСтов и завышено содержание кремния. Отличие возможно связано с применением таких наплавочных материалов, а также самой технологии наплавки, сопровождавшейся весьма заметным перемешиванием компонентов.

В заключении приведем основные выводы по работе:

В работе показан характер деформации образцов стали 12Х18Н10Т в состоянии поставки и с поверхностно упрочненным слоем, полученным путем газового азотирования. На основании ранее полученных данных при деформации широкого круга материалов была разработана методика классификации сигналов АЭ с целью идентификации источников АЭ. Для ряда материалов были выделены три типа сигналов АЭ: сигналы, излучаемые при движении дислокаций (дислокационный механизм) и сигналы, излучаемые при образовании микро- и макротрещин. Для исследуемой стали 12Х18Н10Т по результатам анализа сигналов АЭ было установлено:

1) наличие стадийности процесса деформации материала: стадии микропластичности, трещинообразования;

2) стадийность деформации на микро- и мезоуровнях образцов с однородной структурой и образцов с двухфазной композиционной структурой, полученной в результате поверхностного упрочнения, различна;

3) на стадии упругой деформации действуют механизмы микропластичности и микротрещинообразования;

4) образование магистральной трещины и разрушение пластичного материала проходит по механизму пластической деформации в вершине трещины;

5) активность АЭ при деформации материалов с наличием двухфазной или композиционной структуры значительно выше, чем при деформации однофазных материалов.

Дальнейшие перспективы развития данной работы направлены на совершенствование методики идентификации сигналов АЭ и создание программно-аппаратного комплекса для регистрации и экспресс-анализа в реальном времени структурных процессов в материалах при их диагностике и исследовании [4].

1. Наплавка проведена материалами отличного от требований нормативных документов состава.

2. Термический цикл наплавки не обеспечил минимальное тепловложение и перемешивание компонентов.

3. За время эксплуатации полученная в результате ускоренного охлаждения при наплавке структура не претерпела существенных изменений.

4. Всегда будет иметь место возможность зарождения трещины на границах раздела подслоев в результате термического цикла эксплуатации.

Литература

1. Брагинский А.П. Амплитудно-частотная методика локации источников акустической эмиссии /А.П. Брагинский, Б.М. Медведев, А.И. Платков // Дефектоскопия. – 1988. - № 8. – С. 58–65.

2. Лысак Н.В. О методологии АЭ-диагностирования трещинообразования / Н.В. Лысак, В.Р. Скальский, О.Н. Сергиенко // Техническая диагностика и неразрушающий контроль. – 1991. – № 3. – С. 9–14.

3. Муравин Г.Б. Идентификация механизма разрушения материалов методами спектрального анализа сигналов акустический эмиссии / Г.Б. Муравин, Я.В. Симкин, А.И. Мерман // Дефектоскопия. – 1989.- № 4. – С. 9–15.

4. Пенкин А.Г. Оценка степени повреждаемости конструкционной стали 19Г при статистическом и циклическом деформировании с использованием акустической эмиссии / А.Г. Пенкин, В.Ф. Терентьев // Металлы. –2004. – № 3. – С. 78–85.

5. Семашко Н.А. Влияние степени деформации на эволюцию дефектности структуры титанового сплава ОТ4 / Н.А. Семашко, О.В. Башков, Т.И. Башкова // Перспективные материалы. – 2000. – № 1. – С. 25-29.

Поступила в редакцию 26.01.2012 г.