Совершенствование технологии получения 1,1,2-трихлорэтана, как путь для снижения отходов при производстве хлорсодержащих полимеров

Шишкин Вениамин Евгеньевич,

доктор химических наук, научный руководитель,

Разова Дарья Васильевна,

студент-магистрант 6-го курса.

Волгоградский государственный технический университет.

В настоящее время 1,1,2-трихлорэтан является важнейшим сырьем для производства винилиденхлорида-мономера, который применяют для производства пленки, пластмасс и волокон, имеющих большое значение в технике и быту [1].

1,1,2-Трихлорэтан (ТХЭ) в промышленном масштабе получают двумя способами: радикальным хлорированием 1,2-дихлорэтана в присутствии инициатора и ионным хлорированием винилхлорида (ВХ), катализируемым кислотами Льюиса (чаще всего применяется FeCl3) в среде трихлорэтана при постоянном перемешивании и отводом тепла [1].

Наиболее востребованной на сегодняшний день является технология получения ТХЭ жидкофазным хлорированием винилхлорида, которая предполагает использование подаваемых реагентов ВХ и Сl2 в соотношении 0,95:1,0. При этом конверсия винилхлорида составляет около 97 %, а выход целевого продукта 93-94 %.

Литературные данные свидетельствуют, что изменение мольного соотношения винилхлорида к хлору 1,0:0,95 позволяет увеличить выход целевого ТХЭ до 99,8 % [2]. Столь высокий выход говорит о том, что получаемый 1,1,2-трихлорэтан будет иметь минимальное количество примесей, что положительно скажется на дальнейшей его переработке в винилиденхлорид (ВДХ). Товарный винилхлорид является достаточно дорогостоящим мономером. Поэтому изменение соотношения в сторону увеличения количества ВХ, подаваемого на стадию хлорирования, может способствовать увеличению стоимости как самого ТХЭ, так и получаемого из него конечного продукта (ВДХ). Для того чтобы сократить расходы на производство ТХЭ представлялось целесообразным оценить внутренние резервы предприятия для изыскания дополнительных дешевых сырьевых ресурсов, которые позволили бы сократить себестоимость производства 1,1,2-ТХЭ по усовершенствованной технологии.

В настоящей работе в качестве потенциального сырьевого источника для производства ТХЭ были выбраны кубовые остатки ректификации ВХ, в которых содержится от 30 до 70 % винилхлорида, а также примеси - дивинил, винилацетилен, 1,1- и 1,2-дихлорэтан.

Ранее выполненные работы по вовлечению кубового остатка ректификации в процесс хлорирования показали, что реакционная масса осмоляется за счет хлорирования примесных компонентов [3, 4]. Это приводит к преждевременной забивке теплообменного оборудования и внеплановым остановкам, как отдельных стадий, так и производства в целом, что неминуемо приводит к значительным экономическим издержкам.

Необходимое дополнительное количество ВХ для получения 1,1,2-ТХЭ предлагается выделять из имеющихся на производстве кубовых остатков ректификации ВХ путем их предварительной обработки. Обработка кубовых предполагает отпарку с получением абгазного винилхлорида и последующее его отделение от высококипящих примесных компонентов способом ректификации.

С использованием программного комплекса AspenTech HYSYS был произведен расчет технологических параметров процесса ректификации, который показал возможность извлечения винилхлорида из кубовых остатков до содержания основного вещества не менее 99,5 % (масс.), а также существенно снизить количество нежелательных высококипящих примесей.

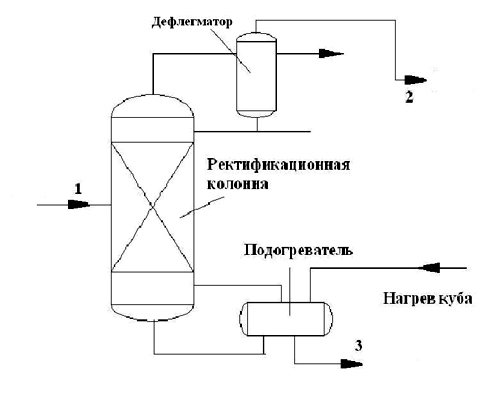

Отсутствие значительного количества примесей в очищенном посредством ректификации винилхлориде, позволит избежать их негативного влияния на процесс синтеза 1,1,2-трихлорэтана. Узел ректификации согласно проведенным расчетам представляет собой насадочную ректификационную колонну (см. рисунок 1).

Рис. 1. Схема узла ректификации абгазного винилхлорида: 1 – абгазный винилхлорид; 2 – винилхлорид-ректификат (дистиллят); 3 – неперегоняемый остаток (кубовый остаток).

Она имеет следующие геометрические размеры: высота 10 метров, диаметр 0,2 метра. В качестве насадки в колонне предлагается использовать керамические кольца Рашига размером 25*25 мм, которые обеспечат необходимую степень разделения. Колонна имеет отдельный обогреваемый горячей водой подогреватель и дефлегматор, охлаждаемый хладагентом с температурой -15 °С. Разделяемая смесь подаётся в среднюю часть колонны.

Состав получаемого абгазного винилхлорида до и после ректификации представлен в таблице 1.

Таблица 1.

Состав абгазного винилхлорида до и после ректификации.

|

Наименование компонента |

До ректификации %, масс |

После ректификации, % масс |

|

Винилхлорид |

94,6 |

99,58 |

|

1,3-Бутадиен |

0,604 |

0,33 |

|

Винилацетилен |

0,4818 |

0,01 |

|

1,1-дихлорэтан |

1,072 |

0 |

|

1,2-дихлорэтан |

2,74 |

0 |

|

Другие примеси |

0,502 |

0,08 |

Расчёт состава кубового остатка позволяет утверждать, что ректификация понижает класс опасности отходов с 1 до 2 – 3.

В полученном по предлагаемой технологии винилхлориде содержится незначительное количество примесей, которые не оказывают негативного влияния как на стадии синтеза 1,1,2-ТХЭ, так и при последующей его переработке в ВДХ.

Избыток ВХ, используемый при его хлорировании, обуславливает необходимость возврата непрореагировавшего продукта в производственный цикл, что может быть осуществлено выделением его из абгазов с помощью адсорбционной технологии.

Стадия выделения ВХ из абгазов предполагает использование двух адсорберов, работающих по двухфазному циклу (адсорбция-десорбция) [5]. В ходе работы произведен расчет адсорбера, который обеспечивает степень извлечения не менее 99 %, что в полной мере позволяет произвести рекуперацию ВХ из газового потока, поступающего с верхней части реактора синтеза. Адсорбер представляет собой емкостной аппарат диаметром 0,9 м, в котором высота слоя адсорбента составляет 4,8 м, а общая масса адсорбента около 1 тонны. В качестве адсорбента предполагается использовать специально разработанный полимерный адсорбент марки ПВХ-С-АДС (СТО ОАО «Пласткард» № 00237328-09-2009 г).

При получении ТХЭ путем жидкофазного хлорирования ВХ при избытке винилхлорида удается полностью конвертировать подаваемый на стадию синтеза хлор, и как следствие, исключить стадию предварительной промывки полученного продукта водным раствором щелочи. Это позволит избежать образования значительного количества сточных вод, содержащих неорганические соли и хлорорганические соединения.

На основании вышеизложенного можно сделать следующие выводы:

1. Предложен способ получения 1,1,2-трихлорэтана путем жидкофазного хлорирования винилхлорида при соотношении подаваемых реагентов ВХ и Сl2 равном 1,0:0,95, с целью увеличения выхода ТХЭ и исключения стадии отмывки продукта от избыточного хлора и хлористого водорода.

2. Часть используемого сырья для этого процесса предлагается выделять из имеющихся на производстве кубовых остатков ректификации винилхлорида путем их предварительной отпарки с последующим отделением ВХ от высококипящих примесей путем ректификации.

3. При помощи программного комплекса AspenTech HYSYS произведен расчет ректификационной колонны для очистки ВХ. Ее высота 10 м, диаметр 0,2 м, насадка – кольца Рашига 25*25 мм. Расчет показал возможность очистки ВХ с 94,5 % до 99,6 % и значительно сократить количество нежелательных для процесса хлорирования примесей.

4. Предложена схема извлечения ВХ, не вступившего в реакцию хлорирования, методом адсорбции [5] на специально разработанном полимерном адсорбенте марки ПВХ-С-АДС, показатели которого должны соответствовать требованиям СТО № 00237328-09-2009 г.

5. Предложенное техническое решение приведет к сокращению количества сточных вод и позволит более полно использовать кубовые остатки ректификации винилхлорида, что приведёт к общему снижению отходов производства винилхлорида и винилиденхлорида.

Авторы выражают искреннюю благодарность техническим специалистам Отдела исследования развития производства поливинилхлорида ОАО «Каустик», г. Волгоград, за оказанную методическую и техническую помощь при разработке предложенного технического решения.

Литература

1. Промышленные хлорорганические продукты: справочник/ под ред. Л.А. Ошина. – М.: Химия, 1978. – 656 с., ил.

2. А. с. 910573 СССР, МПК С 07 С 17/02, С 07 С 19/02. Способ получения 1,1,2-трихлорэтана / О.А. Зайдман и [др.]. – № 2944879/23-04; заявл. 22.05.80; опубл. 07.03.82, Бюл. № 9. – 4 с.: ил.

3. Пат. 2057107 Российская Федерация, МПК С 07 С 19/05, С 07 С 17/02. Способ получения 1,1,2-трихлорэтана / В.Ф. Тарасов и [др.]; заявитель и патентообладатель Акционерное общество открытого типа «Каустик». – № 5041627/04; заявл. 25.03.92; опубл. 27.03.96.

4. Пат. 2397972 Российская Федерация, МПК С 07 С 19/05, С 07 С 17/02. Способ получения 1,1,2-трихлорэтана / В.П. Юрин и [др.]; заявитель и патентообладатель Общество с ограниченной ответственностью «Сервис Инжиниринг» (RU). – № 2009107402/04; заявл. 03.03.2009; опубл. 27.08.2010, Бюл. № 24. – 6 с.

5. Технологическое оборудование производства суспензионного поливинилхлорида: Монография / В.М. Ульянов, А.Д. Гуткович, В.В. Шебырев. Нижегород. гос. техн. ун-т. Н. Новгород, 2004. – 253 с.

Поступила в редакцию 27.04.2012 г.