Совершенствование технологии детоксикации отходов нефтедобычи, транспортировки и переработки нефтепродуктов

Вебер Роман Оттович,

студент-магистрант 6-го курса Омского государственного технического университета.

Существует множество методов по переработке и утилизации нефтешламов. Основными их недостатками являются: ухудшение плодородия почв, удаление только легких углеводородов и невозможность дальнейшего использования нефтепродуктов [1, 2].

В этой связи разработан комплекс очистного оборудования, предназначенный для детоксикации отходов нефтедобычи, транспортировки и переработки нефтепродуктов. Объектами переработки и очистки являются: твердая часть нефтешламов резервуарного парка, нефтяных амбаров и очистных сооружений нефтеперерабатывающих заводов; буровые растворы; загрязненные нефтепродуктами грунты и почвы.

Техническая сущность процесса – термическое удаление нефтепродуктов из твердой фазы в присутствии водяного пара в специально создаваемых условиях [2]. Экологические и экономические преимущества процесса: получение экологически не токсичных (по нефтепродуктам) шламов и потенциально плодородных почв; снижение капитальных и эксплуатационных затрат при ведении процесса в зоне умеренных температур; выделение жидких нефтепродуктов; возможность получения шламового продукта технического назначения; высокая степень интеграции по теплу [3].

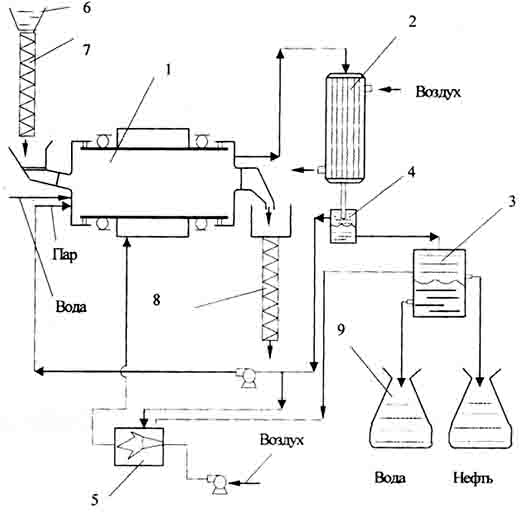

Состав установки

Модуль подачи грунтов (7), предназначенный, для подачи грунтов, загрязненных нефтепродуктами, и твердой фазы нефтешламов в приемный бункер-раздатчик барабанной печи. Модуль отгрузки очищенного грунта (8), предназначенный для отгрузки очищенного грунта от барабанной печи. Барабанная печь (1), предназначенная для термопаровой десорбции нефтепродуктов из твердой фазы. Система получения и подачи греющих газов (5), предназначенная для получения и подачи дымовых газов в нагревательную камеру барабанной печи. Теплообменник-конденсатор (2), предназначенный для конденсации нефтепродуктов после барабанной печи.

Отстойник (9), предназначенный для отстаивания эмульсии нефтепродукты – вода.

Рис. 1. Принципиальная схема комплекса очистного оборудования.

1-барабанная печь; 2-теплообменник-конденсатор; 3-отстойник; 4- устройство разделения пара и нефтеводяной смеси; 5-система получения и подачи греющих газов; 6-заборный бункер; 7-устройство транспортирования фунтов и твердой фазы нефтешламов; 8-устройство транспортирования очищенных грунтов и твердой фазы нефтешламов; 9-система временного хранения собранной нефти и воды.

Комплекс очистного оборудования обеспечивает:

- непрерывность процесса обезвреживания - постоянная подача сырья и отвод твердого продукта с производительностью от 0.5 до 10 т/час и выше;

- низкое остаточное содержание нефтяных компонентов в шламе, грунте или почве - до 0.5%;

- низкие токсикологические свойства остаточных нефтяных компонентов - класс неопасные или малоопасные;

- сохранение значительной части органического вещества почвы (гумуса) - до 40-60% с естественным зарастанием очищенных почв за 1-2 года;

- отсутствие огневых методов обезвреживания твердой фазы - ведение процесса при умеренных температурах;

- высокую степень выделение нефтепродуктов – более 90%;

- высокую степень интеграции по теплу – процесс проводится без потребления дополнительных энергоресурсов при содержании нефтепродуктов в исходном сырье более 6-8%;

- получение синтетической нефти или вторичного топлива для использования или реализации на сторону – до 20-90% от исходного количества нефтепродуктов в нефтешламе или грунте (при исходном содержании в сырье более 10%);

- получение из нефтешламов технического сырья для дорожно-строительных целей.

Литература

1. Термические методы обезвреживания отходов - Л.: Химия, 1975 г.

2. Бернадинер М.Н., Шурыгин А.П. Огневая переработка и обезвреживание промышленных отходов. - М.: Химия, 1990.

3. Сборник научных трудов «Восстановление нефтезагрязненных почвенных экосистем», М., Наука, 1988 г.

Поступила в редакцию 03.12.2012 г.