Повышение эффективности производства 1,2-дихлорэтана

Шишкин Евгений Вениаминович,

доктор химических наук, научный руководитель,

Руденко Марина Сергеевна,

студент-магистрант 6-го курса.

Волгоградский государственный технический университет.

1,2-Дихлорэтан в основном используется в качестве полупродукта для производства винилхлорида. Ежегодно в мире получают более 17,5 млн. тонн 1,2-дихлорэтана. Поэтому поиск способов повышения эффективности его производства является актуальной задачей [5].

Как правило, дихлорэтан получают жидкофазным хлорированием этилена в среде жидкого продукта. Катализатором служит хлорное железо FeCl3. Процесс проводят в реакторе барботажного типа со встроенными теплообменниками при температуре 80-85°С [3].

Для производства винилхлорида используют 1,2-дихлорэтан первого сорта. В соответствии с ГОСТ-1942-86 количество органических примесей в дихлорэтане первого сорта не должно превышать 0,6% масс. Этими примесями могут быть 1,1,2-трихлорэтан, 1,2-дихлорпропан и другие хлорорганические вещества. На производстве получают дихлорэтан-сырец с содержанием 97,6% масс. Поэтому возникает необходимость в энергозатратной очистке продукта ректификацией.

Процесс получения 1,2-дихлорэтана сопровождается выделением значительного количества тепла. По способу отвода тепла различают высокотемпературное и низкотемпературное жидкофазное хлорирование [1]. При высокотемпературном процессе реакция протекает при температуре кипения дихлорэтана, что позволяет отводить продукт в парах. В этом случае нет необходимости очищать 1,2-дихлорэтан от катализатора, однако из-за высоких температур увеличивается скорость побочных реакций заместительного хлорирования и как следствие, падает селективность. При низкотемпературном процессе реакция протекает при температуре ниже температуры кипения дихлорэтана, продукт отводится в жидком виде. Достоинством этого способа является высокая селективность, объясняющаяся замедлением побочных реакций заместительного хлорирования при снижении температуры. Существенным недостатком является необходимость очистки продукта от катализатора.

Комбинация вышеописанных способов отвода тепла предусматривает отвод части тепла за счет испарения дихлорэтана при его кипении, а другая часть отводится за счет охлаждения реакционной среды в теплообменнике. Это позволяет за счет снижения средней температуры в реакторе обеспечить высокую селективность и отбирать продукт в парах, исключая стадию его очистки от катализатора.

Такой комбинированный способ отвода тепла может быть осуществлен в реакторе газлифтного типа с выносной зоной циркуляции и теплообмена [4].

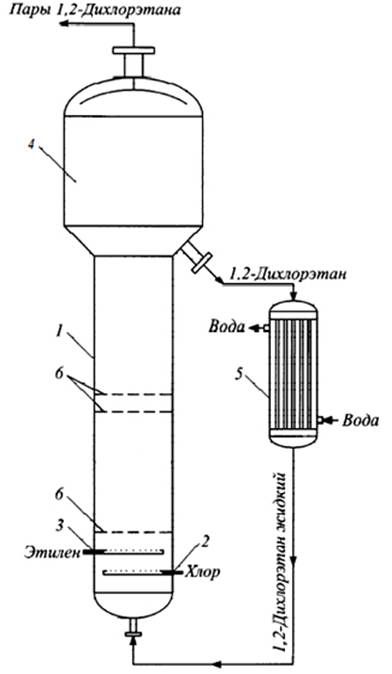

Рис. 1. Газлифтный реактор жидкофазного хлорирования этилена с комбинированным отводом тепла: 1 – колонна; 2 – распределитель хлора; 3 – распределитель этилена; 4 – сепарационное пространство; 5 – кожухотрубчатый теплообменник; 6 – перфорированные тарелки.

За счёт уменьшения количества тепла, отводимого в теплообменнике, можно поддерживать температуру верхних слоёв равной температуре кипения и обеспечить частичный отвод продукта в виде пара. Перепад температуры между нижним и верхним сечениями реакционной зоны составляет ~ 52°С. В реактор не требуется подавать подпитку для поддержания уровня жидкости, так как испаряется только синтезированный 1,2-дихлорэтан. Более того, при отводе 1/6 доли выделяющегося тепла за счет испарения, поддерживается минимально возможная температура и максимальная селективность. Остальные 5/6 от тепла реакции отводятся в теплообменнике [2].

Расчеты показали, что в предложенном реакторе за счет уменьшения средней температуры в реакторе и снижения скорости побочных реакций селективность по 1,2-дихлорэтану возрастает до 99,8%, что позволит исключить стадию ректификации.

Литература

1. Бальчугов А. В. Высокоселективные газожидкостные химические процессы с большим тепловым эффектом и их аппаратурное оформление: автореферат / А. В. Бальчугов. – Томск, 2008. – 39 с.

2. Пат. 2299876. Российская Федерация, МПК С 07 С 17/02. Способ получения 1,2-дихлорэтана с комбинированным отводом теплоты / А. В. Бальчугов, Е. В. Подоплелов, Б. А. Ульянов, А. И. Дементьев; заявитель и патентообладатель Ангарская государственная техническая академия (RU). - №2005113835/04; заявл. 05.05.05; опуб. 27.05.07.

3. Постоянный технологический регламент № 102-02/09-2010 производства винила хлористого технического (винилхлорида) / ОАО «Каустик». – Волгоград, 2010. – 455 с.

4. Соколов В.Н. Газожидкостные реакторы / В. Н. Соколов, И. В. Доманский – Л.: Машиностроение, 1976. – 216 с.

5. Флид М. Р. Винилхлорид: химия и технология. В 2-х кн. Кн. 1 / М. Р. Флид, Ю. А. Трегер. – М.: Калвис, 2008. – 584 с.

Поступила в редакцию 30.04.2014 г.