Система контурного управления с коррекцией

Беляева Анастасия Сергеевна,

Марахин Евгений Юрьевич,

соискатели Омского государственного технического университета.

Срок службы промышленных роботов первого и второго поколения в первую очередь определяется их моральным устареванием, обусловленным использованием цикловых и позиционных систем управления с ограниченным набором функций. Модернизация систем управления с использованием программируемых контроллеров и встраиваемых ЭВМ позволяет расширить функциональные возможности робота и продлить его жизненный цикл [1].

Рассмотрим возможности такого подхода на примере манипулятора промышленного робота «Универсал-5». Этот манипулятор имеет значительную рабочую зону с максимальным радиусом 1,5 м., электромеханическую систему привода со скоростями перемещения подвижных органов до 0,34 м/c и 180 град/с., оснащен датчиками обратной связи по координатным перемещениям. Модернизация промышленного робота путем оснащения его современной системы управления позволит расширить возможности использования робота в составе производственных робототехнических комплексов для непосредственного выполнения производственных операций.

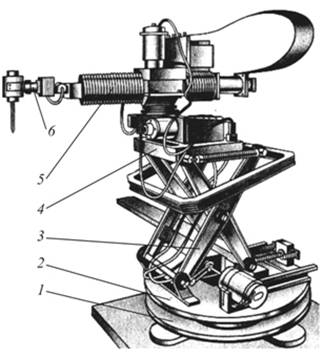

Принципиальная схема манипулятора показана на рис. 1 [2]. На неподвижном основании 1 установлена поворотная платформа 2, которая несет корпус манипулятора. Шарнирные направляющие 3 обеспечивают вертикальное перемещение платформы 4, относительно которой может поворачиваться рука 5, имеющая привод для радиального перемещения. Рука заканчивается кистью с двумя степенями подвижности.

Рис. 1. Манипулятор робота.

Переход к компьютерной системе управления делает актуальной задачу разработки математического обеспечения для расширения функциональных возможностей робота и повышения эффективности алгоритмов управления. Одним из путей повышения эффективности робота является улучшение его динамики и повышение быстродействия робота. Решение этой задачи возможно с использованием последовательной коррекции управления и компенсатора в цепи управления [1].

При отработке программной траектории приводами манипулятора неизбежно динамическое запаздывание. Для устранения динамического запаздывания можно использовать корректирующее звено, осуществляющее компенсацию инерционности привода в целом. Компенсатор снижает ошибку отработки заданной координаты при одновременном повышении скорости отработки.

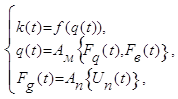

Динамика манипулятора может быть описана системой уравнений [1, 3]

где k(t) – текущие координаты звеньев манипулятора; q(t) – относительные координаты (q(q1,q2,…qn)); Fg(Fg1,Fg2…Fgn); Fn(t) – возмущения и нагрузки (Fn(Fn1,Fn2..Fnm)); AM , An – динамические операторы подвижных узлов манипулятора и приводов; Un(t) – вектор управляющих воздействий на приводы.

Если свойства приводов и динамика манипулятора известны (известны операторы AM , An), тогда введение в систему управления последовательного компенсатора позволит уменьшить динамическую ошибку управления и обеспечить

q(t)=q3(t),

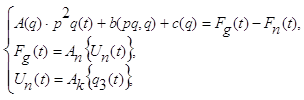

где q(t) – вектор относительных координат звеньев манипулятора, q3(t) – вектор заданных значений координат. Свойства последовательного компенсатора должны удовлетворять системе уравнений

где А(q), b, c – коэффициенты, определяемые по характеристикам манипулятора; AК – оператор компенсатора, описывающий его свойства.

При известном операторе компенсатора управление для привода манипулятора в заданное положение определится следующим образом

Un(t)=An-1[A(q)p2q3+b(pq,q)+c(q)].

Поскольку компенсатор является, по сути, последовательным корректирующем звеном, то при решении задачи его синтеза методами теории автоматического управления следует использовать методы синтеза корректирующих звеньев [4,5].

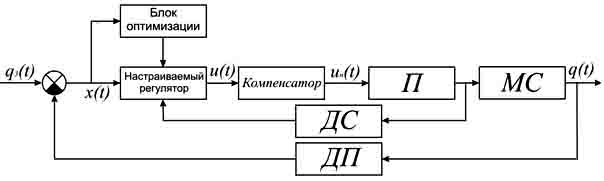

Для реализации рассмотренной модели и определение необходимого управления для управляющей ЭВМ должна быть предусмотрена соответствующая вычислительная процедура [6]. Структура замкнутой системы управления координатными перемещениями с последовательным компенсатором приведена на рис. 2. На рисунке обозначены: П – привод звеньев манипулятора; МС – звенья манипулятора (механическая система); ДС – датчик скорости; ДП – датчик положения (координаты).

Рис. 2. Структура системы управления координатой.

Поскольку наихудшими динамическими характеристиками в системе обладают, как правило, звенья манипулятора, то условием улучшения динамики является

![]()

где Wк(p) – передаточная функция компенсатора; Wмс(p) – передаточная функция механической системы манипулятора.

Последовательную коррекцию в виде компенсатора следует рассматривать как средство улучшения динамических свойств объекта управления, а собственно управления осуществляется по рассогласованию, с устройства помощью оптимального управления в системе с отрицательной обратной связью [1]. Компенсатор реализуется программным путем в вычислительной процедуре управляющей ЭВМ [6].

Введение в систему компенсатора позволит повысить быстродействие и точность отработки манипулятором заданный траектории, что является преимуществом при работе манипулятора с обрабатывающим инструментом в процессе осуществления технологических операций.

Литература

1. Юревич Е.И. Основы робототехники. – Спб.: БХВ – Петербург, 2007. – 416 с.

2. Кнауэр И.Б., Слепцов В.В. Промышленный робот «Универсал-5.02». М: Машиностроение, 1988. - 48 с.

3. Федотов А.В. Использование методов теории автоматического управления при разработке мехатронных систем: учеб. пособие. - Омск: Изд-во ОмГТУ, 2007. – 92 с.

4. Федотов А.В. Основы теории автоматического управления: учеб. пособие. – Омск: Изд-во ОмГТУ, 2012. – 312 с.

5. Автоматизация технологических процессов и производств /А.В. Федотов, сост. – Омск: Изд-во ОмГТУ, 2007. – 34 с.

6. Садкина А.А., Федотов А.В. Управление промышленным роботом с ангулярной системой координат. Автоматизация, мехатроника, информационные технологии: материалы III Междунар. науч.-техн. интернет-конф. молодых ученых. - Омск: Изд-во ОмГТУ, 2013. – С. 145-147.

Поступила в редакцию 26.11.2014 г.