Герметизация тальком – как способ минимизации энергозатрат при изготовлении свечей зажигания

Домбровский Вадим Петрович,

магистрант Московского физико-технического института, г. Долгопрудный.

В статье обобщены результаты обзора и сравнительного анализа способа герметизации тальком с традиционными способами герметизации металлокерамических соединений в свечах зажигания газотурбинных двигателей. Показано, что формирование герметичного уплотнения тальком не требует нагрева металлокерамического соединения, что позволяет не только предотвратить изменения механических свойств сталей и сплавов, применяемых в корпусных деталях свечей зажигания, но и как следствие исключить тепловые энергозатраты при их производстве. Полученные результаты в процессе аналитического обзора свидетельствуют о перспективности применения талька для герметизации вновь разрабатываемых свечей зажигания.

Ключевые слова: герметизация, тальк, энергозатраты, свечи зажигания.

Введение

| Тут ГДЗ по русскому языку 5 класс Рыбченкова тут www.euroki.org |

В условиях современной глобализации процессов разработки и создания высокотехнологичных изделий, таких как газотурбинные двигатели, разработчик имеет возможность комплектовать свой двигатель узлами и системами любого поставщика, независимо от страны производителя, что обязывает комплектовщика к постоянному повышению конкурентоспособности своей продукции. При этом к основным критериям при выборе разработчиком той или иной системы относятся ее надежность, стоимость и расходы, связанные с ее эксплуатацией в составе изделия. В случае свечей зажигания требуемая надежность обеспечивается конструкцией и проведением периодических испытаний, подтверждающих стабильность технологического процесса изготовления свечей зажигания, эксплуатационные расходы ограничиваются ресурсом свечей, по истечении которого требуется их замена, стоимость свечей определяется ценой применяемых материалов, производительностью технологического оборудования, энергозатратами при изготовлении.

Учитывая, что фактический ресурс свечей зажигания ограничивается электроэрозионной стойкостью применяемых в их горячей части материалов, стоимость которых не зависит от разработчика, а самое современное высокопроизводительное технологическое оборудование доступно любому производителю, добиться конкурентного преимущества возможно сокращением стоимости свечи, минимизируя энергозатраты, связанные с ее изготовлением.

Одним из самых энергозатратных процессов при изготовлении свечи зажигания является герметизация ее металлокерамических соединений, традиционно связанная с высокотемпературным нагревом узла герметизации.

В данной работе рассмотрены существующие технологические процессы герметизации свечей зажигания и проведен их сравнительный анализ с технологией герметизации тальком, с целью оценки возможности сокращения энергозатрат при изготовлении свечей зажигания.

Обзор способов герметизации свечей зажигания

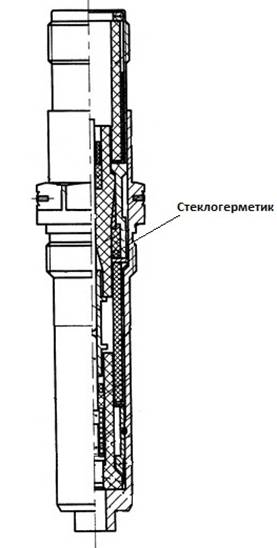

Способ герметизации стеклогерметиком является традиционным среди мировых производителей свечей зажигания. Стеклогерметики являются неорганическими пластмассами, поскольку стекло представляет собой неорганический полимер, и при значительно более высокой температуре по сравнению с органическими пластмассами, характеризуются аналогичными свойствами, например пластической деформацией и т.п. Чаще всего используется низкоплавкое свинцовое стекло, температура размягчения которого составляет (650 – 816) ⁰С. Стеклогерметик состоит из наполнителя и стеклосвязки, которые содержат окислы кремния, алюминия, свинца, титана, бора, кальция, бериллия. Способ герметизации заключается в уплотнении размягченного стеклогерметика в нагретом до температуры порядка 750⁰С узле герметизации, с его последующим остыванием на воздухе (рис. 1).

Рис. 1. Конструкция свечи зажигания с герметичным уплотнением стеклогерметиком.

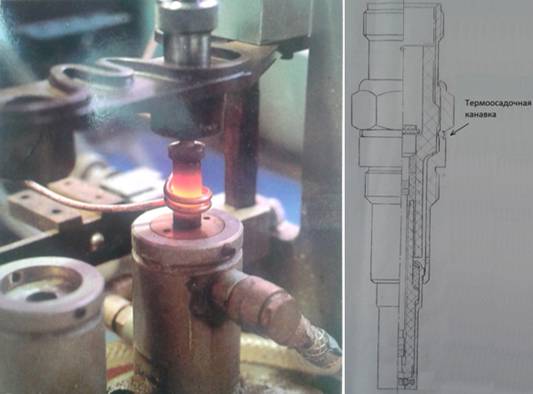

Герметизация опрессовкой методом термоосадки относиться к классическому способу герметизации искровых свечей зажигания для поршневых двигателей. Однако такой способ нашел свое применение и при изготовлении свечей зажигания газотурбинных двигателей. Для обеспечения возможности такого способа герметизации снаружи на цилиндрическом корпусе свечи выполняется термоосадочная канавка (утонение корпуса). В процессе сборки керамический изолятор завальцовывают в металлическом корпусе свечи, затем одновременно нагревают корпус индуктором и осаживают на прессе, при этом термоосадочная канавка подвергается пластической деформации, а при остывании корпус термически осаждается и плотно охватывает изолятор (рис. 2). В результате термоосадки корпус оказывается в напряженном состоянии, что обеспечивает герметичность свечи на весь срок службы.

Рис. 2. Конструкция свечи зажигания с герметичным уплотнением термоосадкой (справа), нагрев узла герметизации индуктором (слева).

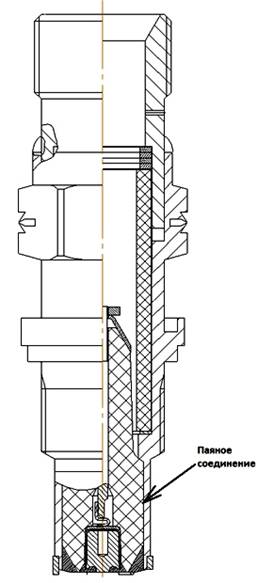

Герметизация с помощью металло-керамического паяного соединения (рис.3) применяется в случае необходимости обеспечения вакуумной герметичности, когда утечка газа через свечу не допускается и может быть выявлена только специальным оборудованием, например гелиевым течеискателем. Учитывая, что керамика не обладает адгезией с металлическими припоями, предварительно на поверхность керамики вжигается молибден-марганец-кремниевое покрытие в восстановительной среде водорода. Такое покрытие обладает адгезией с металлизационным покрытием, например никелем, который в свою очередь обладает отличной адгезией практически со всеми металлическими припоями. Такой тип уплотнения обеспечивает вакуумную герметичность при давлении в зоне рабочего торца свечи до 1200 кгс/см2. Однако паяные уплотнения имеют ряд ограничений, а именно:

- низкая прочность прецизионных сплавов (сплавов с заданным коэффициентом термического расширения, близким с коэффициентом расширения керамики), которые обеспечивают возможность герметичного металлокерамического паяного соединения;

- ограничена эксплуатационная температура (не более 400 ⁰С), так как при большей температуре происходит разрыв металло-керамического соединения, из-за разности коэффициентов термического расширения материалов металлического корпуса и керамического изолятора.

Рис. 3. Конструкция свечи зажигания с уплотнением пайкой.

Герметизация тальком при испытаниях опытных образцов обеспечила их надежную герметичность при давлении газа в зоне рабочего торца свечи до 50 кгс/см2, после циклических термонагружений узла герметизации температурой 600 ⁰С. Герметичность такого уплотнения обеспечивается опрессовкой талька между корпусом и изолятором. Однако, конструкция свечи зажигания с тальковым уплотнением имеет ряд ограничений, например, не допускается традиционная финальная промывка таких свечей в спирте (керосине) или в ультразвуковой ванне, так как спирт (керосин) может впитаться тальком, из-за чего может нарушиться равномерность уплотнения талька, и как следствие может нарушиться герметичность свечи. Преимущества такого способа уплотнения заключаются в том, что не требуется нагревать корпус при герметизации, имеется возможность повторной сборки узла, так как после его разборки все элементы узла герметизации сохраняют свою начальную конфигурацию.

Анализ обзора способов герметизации

В приведенном обзоре все способы обеспечения герметичного металлокерамического уплотнения, за исключением талькового, требуют высокотемпературного нагрева узла герметизации свечи для обеспечения локальной (в месте термоосадочной канавки) пластичности металлического корпуса, или для придания текучести (размягчения) стеклогерметику для заполнения им всех зазоров и микротрещин в металлокерамическом соединении, или для расплавления припоя при пайке металлизированной керамики с металлическим корпусом свечи. Особенно энергозатратными являются уплотнения стеклогерметиком и пайкой, так как оба этих способа требуют большихмпредварительных тепловых энергозатрат, связанных с приготовлением стеклогерметика (переплав нескольких видов стеков с добавкой легирующих добавок), или высокотемпературным вжиганием специального молибден-марганец-кремниевого покрытия, обеспечивающего возможность металлизации керамического изолятора, например никелем.

Выводы

Таким образом, из аналитического обзора способов герметизации металлокерамических соединений в свечах зажигания, очевидно, что единственным способом герметизации, не требующим тепловой энергии, используемой для придания пластичности, текучести или расплавления одного из материалов в металлокерамическом соединении, является способ герметизации тальком.

Проведенный анализ позволяет сделать вывод, что внедрение талькового уплотнения в конструкцию свечей зажигания существенно сокращает энергозатраты при их производстве и, как следствие, повышает их конкурентоспособность.

Литература

1. Волк М., Леффордж, Стетсон Р. Герметизация электротехнической и радиоэлектронной аппаратуры: Изд-во «Энергия», Москва 1966.

2. Световидов А.П. Руководящий технический материал Пайка керамики с металлами РТМ-1164-67: НИИ Технологии и организации производства НИАТ, Москва 1967, УДК 666.3.037.5(083.96).

3. Патент СССР №549434, 30.03.77.

4. Патент РФ №1720459, МПК(7) Н 01 Т 13/00, 30.03.1989.

5. Патент РФ №51445, МПК(7) Н 01 Т 13/00, 22.05.2005.

6. Патент РФ №54466, МПК(7) Н 01 Т 13/02, 27.06.2006.

7. Патент РФ №1713399, МПК(7) Н 01 Т 13/00, 22.05.2005.

Поступила в редакцию 18.09.2014 г.