Исследование различных композиций биологически разлагаемых полимеров

Кузьмич Василий Васильевич,

доктор технических наук, профессор, заведующий кафедрой,

Карпунин Виктор Иванович,

доктор технических наук, профессор, профессор кафедры,

Балабанова Т.Ф.,

старший преподаватель кафедры.

Белорусского национального технического университета.

Данная научно-исследовательская работа посвящена исследованиям по улучшению сродства природного и синтетического полимера и направлена как на получение смесей крахмала с сополимерами этилена с другими, более полярными полимерами, так и на получение модифицированных крахмалов с повышенной совместимостью к полиэтилену прменительно к упаковочному производству [1-7].

В результате проведенной научно-исследовательской работы были разработаны и получены на экспериментальной установке различные композиции биологически разлагаемых полимерных пленок с добавками растительного происхождения. В экспериментальном центре БНТУ полимерные пленки прошли физико-механические испытания с целью повышения их биологической разлагаемости физико-механических показателей. На основании проведенной работы был разработан проект технологического регламента получения биологически разлагаемого полимерного материала на основе местных добавок растительного происхождения для упаковок.

Результаты исследования показали, что ПЭ с привитой итаконовой кислотой (ИК) является более эффективным компатибилизатором в системе ПЭ-Кр, чем ПЭ с привитым малеиновым ангидридом (МА). Она в большей степени, чем ПЭ, модифицированный МА улучшает термодинамическую совместимость компонентов и технологичность экструзионной переработки смеси; повышает механические свойства наполненной Кр пленки; ускоряет процесс биологическое разложения пленки за счет повышенной гидрофильности добавки. Кроме того, наполнение крахмала (Кр)порошком дигидрофосфата калия КН2РО4 улучшает технологичность приготовления наполнителя и облегчает диспергирование крахмала в связующем; увеличивает скорость биологического разложения пленки, т.к. КН2РО4 является источником энергии для микроорганизмов и компонентом питательных смесей, используемых для культивирования почвенных микроорганизмов.

Примеры реализации предложенных композиций:

Композиция № 1

· Полиэтилен высокого давления – по ГОСТ16337-77

– плотность – 0,919 г/см3;

– показатель текучести расплава – 2,0 г/10мин.

· ПЭ функционализированный марки ПФ-1 (ТУ РБ 03535.279.015-97) с привитой итаконовой кислотой – 5%;

– показатель текучести расплава – 0.1 – 3.0 г/10мин.

Технологические режимы: 170 -180-180-160-1400С

Толщина полученной плёнки = 10мкн.

Композиция № 2

· Полиэтилен высокого давления – по ГОСТ16337-77;

· ПЭ функционализированный марки ПФ-1 (ТУ РБ 03535.279.015-97) с привитым малеиновым ангидридом – 5%.

Технологические режимы: 170 -180-180-160-1400С.

Толщина полученной плёнки = 13мкн.

Композиция № 3

· Полиэтилен высокого давления – по ГОСТ16337-77;

· ПЭ функционализированный марки ПФ-1 (ТУ РБ 03535.279.015-97) с привитыми эпоксидными группамий – 5%.

Технологические режимы: 170 -180-180-160-1400С.

Толщина полученной плёнки = 18 мкн.

Композиция № 4

· Полиэтилен высокого давления – по ГОСТ16337-77

· Модифицированный кукурузный крахмал – по ГОСТ 7697-82 – 5%.

· Добавка – ПЭ функционализированный марки ПФ-1 (ТУ РБ 03535.279.015-97) с привитой итаконовой кислотой – 4%;

· Глицерин (ГОСТ 6259-75) – 10% или другие репеллентные наполнители: мятное масло (ОСТ 10-135 – 88);

Содержание крахмала должно варьироваться от 5 до 30%.

Композиция № 5

· ПЭВД по ГОСТ 16337-77;

· пластифицированный крахмал (ПКр), который готовится смешением предварительно высушенного (110°С, 3 ч) кукурузного крахмала (ГОСТ 7697-82) с глицерином (ГОСТ 6259-75), взятых в соотношении 3:1, после выдержки при 25°С в течение 5 ч (до полного набухания);

· порошок неорганической соли КН2РО4(ГОСТ 9097-82) дисперсностью менее 10 мкм; добавка – ПЭ функционализированный марки ПФ-1 (ТУ РБ 03535.279.015-97) с привитым малеиновым ангидридом.

Композиция № 6

· ПЭВД по ГОСТ 16337-77;

· пластифицированный крахмал (ПКр);

· порошок неорганической соли КН2РО4(ГОСТ 9097-82) дисперсностью менее 10 мкм;

· добавка – ПЭ функционализированный марки ПФ-1 (ТУ РБ 03535.279.015-97) с привитыми эпоксидными группами.

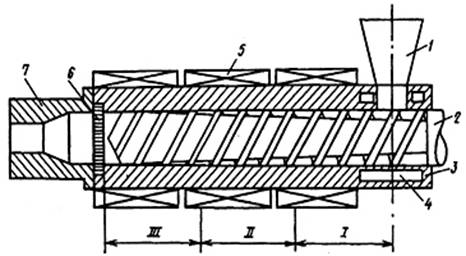

В экспериментальных работах был задействован экструдер, в котором был использован метод экструзии пленки с раздувом рукава, рис 6.1. В процессе экструзии происходило непрерывное превращение термопластичного материала в виде гранул в пленку. Последовательность стадий процесса экструзии составляли:

1) пластикация сырья в виде гранул или порошка;

2) дозирование пластицированного расплава через фильеру, которая придает ему требуемую форму, например, рукава;

3) охлаждение и фиксирование требуемой формы;

4) намотка в рулоны.

Стадии 1 и 2 происходят в экструдере, стадии 3 и 4 являются вспомогательными. Полимерные гранулы поступают через загрузочную воронку, установленную на одном конце цилиндра, и перемещаются с помощью шнека вперед, вдоль цилиндра к головке. При движении вперед гранулы расплавляются за счет контакта горячими стенками цилиндра и за счет тепла, выделяющегося от трения.

Рис. 6.1. Экспериментальный экструдер.

При экструзии с раздувом рукава расплавленный полимер поступает в головку, где он обтекает мундштук и выходит через кольцевое отверстие головки в форме трубы, рис 6.2.

Рис. 6.2. Получение рукавной пленки.

Трубу раздувают до необходимого диаметра давлением воздуха, подаваемого через центр мундштука. Раздув рукава сопровождается соответственным уменьшением толщины пленки. Экструдирование рукава осуществлялось вверх. Давление в рукаве поддерживают зажимными валками с одной стороны и головкой – с другой. Важно, чтобы давление воздуха поддерживалось постоянным для обеспечения равномерной толщины и ширины пленки.

Тянущие валы служат для сдавливания пленочного пузыря в рукав и его дальнейшего прохождения через промежуточные (направляющие) валы, рис. 6.3.

Рис. 6.3. Намотка рукавной пленки.

Технологический процесс экструзии складывается из последовательного перемещения материала вращающимся шнеком в его зонах, рис. 6.4: питания (I), пластикации (II), дозирования расплава (III), а затем продвижения расплава в каналах формующей головки.

Рис. 6.4. Схема шнекового экструдера: 1 - бункер; 2 - шнек; 3 - цилиндр; 4 - полость для циркуляции воды; 5 - нагреватель; 6 - решетка с сетками; 7 - формующая головка.

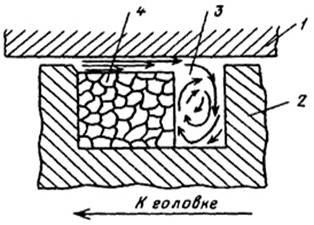

При оптимальной температуре процесса полимер спрессован, уплотнен и образует в межвитковом пространстве твердую пробку, рис. 6.5. Лучше всего, если такая скользящая пробка образуется и сохраняется на границе зон I и II. Свойства пробки во многом определяют производительность машины, стабильность транспортировки полимера, величину максимального давления.

Рис. 6.5. Схема плавления пробки материала в зоне II в межвитковом сечении шнека: 1- стенки цилиндра; 2- гребень шнека; 3- потоки расплава полимера; 4- спрессованный твердый полимер (пробка) в экструдере.

Основные параметры процесса экструзии. К технологическим параметрам относятся температура переработки полимера, давление расплава, температура зон головки и температурные режимы охлаждения сформованного экструдата.

Температура переработки пластических масс при различных методах представлена в таблице 6.2.

Таблица 6.2.

Температура переработки пластических масс при различных методах.

|

Термопласт |

Литье под давлением |

Экструзия |

|

|

Температура расплава, °С |

Давление литья, МПа |

Температура, °С |

|

|

Полиэтилен низкой плотности |

160-250 |

40-100 |

140-170 |

|

Полиэтилен высокой плотности |

220-280 |

60-140 |

160-280* |

|

Полипропилен |

180-300 |

80-150 |

220-240 |

|

Полистирол блочный |

170-250 |

60-150 |

140-150* |

|

Полистирол суспензионный |

170-250 |

60-150 |

200-210 |

|

Полиметилметакрилат литьевой |

180-340 |

50-200 |

200-210 |

|

Поликрбонат |

270-320 |

70-150 |

260-300 |

|

Полиформальдегид |

200-220 |

100-150 |

180 |

|

Полиамиды |

200-290 |

60-150 |

|

|

Пентапласт |

260-300 |

70-120 |

220-240* |

|

Этролацетатцеллюлозный |

170-210 |

100-140 |

|

|

Этрол этилцеллюлозный |

180-220 |

100-150 |

|

|

* Температура головки экструдера. |

|||

Температурный режим переработки полиэтилена устанавливается в соответствии с таблицей 6.2. По достижении заданных, температура выдерживается в тепловом режиме не менее 2 часов.

Были созданы композиции для получения биологически разлагающих- ся пленок по двум вариантам. Один вариант представляет собой технологию одноэтапного получения биологически разлагающейся пленки на основании композиций, содержащих крахмал, термопластичные полимеры и пластифи- каторы для улучшения совместимости. При этом крахмал и полимер образуют структуру, в которой они, по крайней мере, частично, проникают друг в друга на молекулярном уровне. Второй вариант представляет собой технологию двухэтапного получения биологически разлагающейся пленки.

Технология одноэтапного получения биологически разлагающихся пленок. Были испытаны варианты получения полимерных пленок при температурных режимах 140 – 180°С в зонах экструдера из полиэтилена высокого давления с добавкой крахмала. В таблице 6.3. приведены ориентировочные режимы экструзии пленок с раздувом рукава для полиэтилена.

Таблица 6.3.

Ориентировочные режимы экструзии пленок с раздувом рукава для полиэтилена.

|

Термопласт |

Температура цилиндра по зонам, °C |

Температура головки по зонам, °C |

Давление в головке, Мпа |

||||

|

1 |

2 |

3 |

4 |

1 |

2 |

||

|

ПЭНД |

125 |

135 |

135 |

145 |

140 |

140 |

10-15 |

|

ПЭВД |

140 |

160 |

175 |

180 |

180 |

185 |

13-19 |

Композиции состава для получения биоразлагающихся пленок состояли из:

– ПЭВД – 70, 80, 90%;– картофельный крахмал – 20, 15, 7%;– мочевина – 5, 3, 2%; – глицерин – 5, 2, 1%.

Внешние признаки экспериментальных образцов удовлетворительны. Полученные пленки проходят испытания на биологическую разлагаемость.

Технология двухэтапного получения биологически разлагающихся пленок предполагает создание двух промежуточных этапах материалов для окончательной композиции.

1.Полимер должен быть гидрофилен и деструктировать под действием внешних факторов, например, подвергаться гидролизу, продукты гидролиза должны быть подобны природным соединениям, которые могут использоваться микроорганизмами в качестве источника углерода и азота.

2.Элементный состав полимера должен быть сбалансирован, т.е. соотношение элементов в полимере должно соответствовать их содержанию в клетках микроорганизмов, в частности, соотношение углерода и азота должно быть 1:10.

3. Полимер не должен содержать элементов групп или фрагментов, которые при освобождении их в окружающую среду оказывали токсическое воздействие на живые организмы, в том числе микроорганизмы; не- желательно, чтобы полимер содержал циклические, а тем более полициклические или гетероциклические фрагменты. Нежелательно, чтобы образующиеся при деструкции продукты вступали в химические реакции с органическим веществом почвы, в первую очередь с гумусом.

4.Наиболее легко разрушаемыми из полученных композиций являются композиции с содержанием 10 и 20%. Так как, введение уже небольших количеств крахмала до 1,5 масс. % приводит к резкому падению прочности почти в 2 раза, а ПТР при этом возрастает в 3 и более раз, можно предположить, что происходит распределение крахмала между надмолекулярными образованиями, ослабление связи между ними и повышение их подвижности. Одновременно с увеличением содержания крахмала повышается жесткость образцов, они становятся более хрупкими.

Таким образом, анализ полученных данных позволяет заключить, что при выборе конкретных полимерных структур, которые могли бы быть использованы для получения биологически разлагаемых пленок, необходимо исходить из следующего.

5. Полученные результаты исследования реологических и физико-механических свойств полученных композиций свидетельствуют о том, что с увеличением процентного содержания крахмала в композициях происходит возрастание показателя текучести расплава (ПТР), а прочность и удлинение при разрыве снижаются, т.е. композиции становятся более хрупкими. При содержании в композициях 30 масс. % крахмала теряются все эксплуатационные характеристики, а ПТР соответственно выше по сравнению с ПТР остальных составов.

6. Результаты исследования показали, что ПЭ с привитой итаконовой кислотой (ИК) является более эффективным компатибилизатором в системе ПЭ-Кр, чем ПЭ с привитым малеиновым ангидридом (МА). Она в большей степени, чем ПЭ, модифицированный МА улучшает термодинамическую совместимость компонентов и технологичность экструзионной переработки смеси; повышает механические свойства наполненной Кр пленки; ускоряет процесс биологического разложения пленки за счет повышенной гидрофильности добавки. Кроме того, наполнение крахмала (Кр)порошком дигидрофосфата калия КН2РО улучшает технологичность приготовления наполнителя и облегчает диспергирование крахмала в связующем; увеличивает скорость биологического разложения пленки,.

7. При наполнении крахмалом свыше 35% масс. происходит образование агломератов частиц наполнителя, что приводит к существенным изменениям технологических свойств композиционных материалов, что ставит под сомнение возможность их переработки на существующем оборудовании. Таким образом, можно констатировать, что диапазон наполнения композиции крахмалом составляет не более 30 масс. %.

8. Наиболее легко разрушаемыми из полученных композиций являются композиции с содержанием 10 и 20% добавок. Так как, введение от 10 до 20% добавок приводит к резкому падению прочности в 2–5 раз, можно предположить, что происходит распределение крахмала между надмолекулярными образованиями, ослабление связи между ними и повышение их подвижности. Исходя из полученных экспериментальных данных, в процессе проведения дальнейших исследований будут разработаны уточненные рецептуры биологически разлагаемых композиций и проведены дальнейшие систематические исследования с варьированием содержания крахмала от 20 до 35%.

Литература

1. Васнев В.А. Биоразлагаемые полимеры. Высокомолекулярные соединения. сер. Б. М., 1997.

2. Аристархов Д.В., Журавский Г.И. и др. Технологии переработки отходов растительной биомассы, технической резины и пластмассы // Инженерно-физический журнал. 2001. № 6. - С. 152 – 156.

3. Гуль В.Е. Структура и прочность полимеров. М., 1978.- 328 с.

4. Милицкова Е.А. Биоразлагаемые пластики и методы определения биоразложения . Ресурсосберегающие технологии: Экспресс-информация / ВИНИТИ. М., 1998. № 4.- С. 17 – 27.

5. Малкин А. Я., Аскадский А. А., Коврига В. А. Методы измерения механических свойств полимеров. М.: Химия, 1978.- 336 с.

6. ГОСТ 20812-83 Пластмассы. Метод определения механических динамических свойств с помощью крутильных колебаний. М.: Изд-во стандартов, 1983.- 6 с.

7. Шварц О., Эбелинг Ф.-В. И др. Переработка пластмасс. Под общ. Ред. А.Д. Паниматченко.- СПб.: Профессия,2005.- 320 с.

Поступила в редакцию 08.02.2016 г.