Анализ влияния геометрических параметров формообразующих инструментов на деформацию заготовки в процессе ротационной вытяжки

Базанова Анна Андреевна,

магистр Омского государственного технического университета.

В статье проведен анализ влияния геометрических параметров формообразующих инструментов на процесс деформации листовой заготовки при однопереходной ротационной вытяжки конической детали с применением программного продукта SolidWorks Simulations. А так же приведены рекомендации по выбору геометрических параметров формообразующих элементов.

Так как процесс ротационного выдавливания деталей конической формы зависит от большого количества факторов: степени утонения, зазора между роликом и оправкой, подачи, числа оборотов шпинделя в минуту, формы и геометрии рабочей части ролика, формы торцевой части оправки, угла наклона оси ролика к оси правки, диаметра ролика, смазки, охлаждения и др. В связи с этим возникает необходимость определить конкретные рекомендации к выбору конструкции оснастки и установить зависимость данных параметров на усилие РВ.

Выбор формы торцевой части оправки является важной составляющих успешного формообразования всей детали. На этом этапе наблюдается максимальная деформация метала под воздействием внешней силы. Сильные растягивающие напряжения приводят к критическому утонению детали или полному ее разрыву.

Для определения влияния величины радиуса скругления торцевой части оправки на степень деформации заготовки толщиной 1 мм, при выбранном усилии P-2000Н использовался программный продукт SolidWorks Simulation.

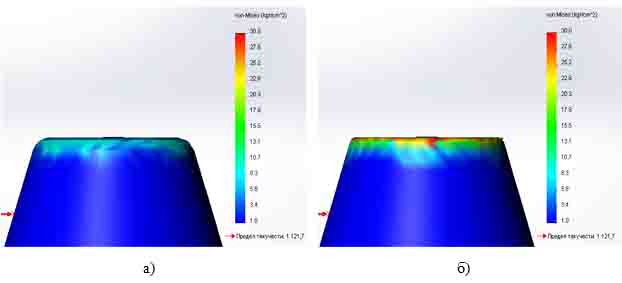

На рисунке 1 представлены напряжения Von Mises или эквивалентные напряжения на торцах оправки диаметром: а) 5 мм; б) 2 мм.

Рис. 1. Напряжения Von Mises или эквивалентные напр яжения на торцах оправки.

Из рисунка 1 видно, что величина радиуса скругления формообразующих параметров оснастки в значительной степени влияет на растяжение волокна металла в поверхностных слоях заготовки, что в свою очередь приводит к разрыву.

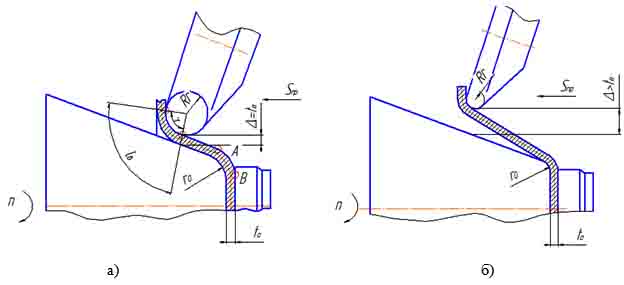

Рис. 2. Схемы ротационной вытяжки с параметрами оснащения:

а) с большим радиусом ролика R r и

малым зазором ![]() ; б) с большим зазором

; б) с большим зазором ![]() и малым радиусом R r..

и малым радиусом R r..

Из рисунка 2 а) видно, что длина наиболее вытянутого волокна (lв) находится на скруглении ролика R r. Длину вытянутого волокна можно найти по формуле:

lв = (ɣ/360)2π(R r+ t0);

Длину волокна серединного слоя:

lн = (ɣ/360)2π(R r+ t0/2),

где ɣ - угол охвата скругления ролика деформируемым металлом.

Из данного выражения получено относительное удлинение

d=( lв - lн)/ lн = t0/(2 R r+ t0). (1)

Из формулы (1) получаем, что удлинение волокна метала тем больше, чем меньше радиус ролика R r. Так же из данной формулы можно рассчитать радиус ролика, если принять за допустимое удлинение (d) 20-30% от величины получаемого при разрыве металла. Большее допустимое удлинение вызывает значительное утонение стенок изготавливаемой детали, что нежелательно.

Можно сделать вывод, что чем меньше ro, тем больше изгиб , и как следствие, концентрация напряжений больше в указанном месте, это способствует увеличению сопротивления деформации в начальный момент формообразования и ведет к отрыву дна изготавливаемой детали. Так же меньше ro, тем меньше способность металла к вытяжке за один рабочий ход инструмента. Способность инструмента к вытяжке определяется отношение m=d/D. Поэтому из условия получения предельной деформации рекомендуется принимать ro по возможности большим. Однако следует учитывать, что предельно большой радиус R r увеличивает зону между точками А и В (см. рис. 2), следовательно возможно критическое утонение у дна изделия. Из условий растяжения металла радиус оправки можно рассчитать по формуле (1):

ro = (6..8)to.

Литература

1. Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение.: 1983 - 192 с, ил..

2. Гредитор М.А. Давильные работы и ротационное выдавливание. М., «Машиностроение», 1971, стр.239.

3. Ковка и штамповка: справочник. Т. 4. Листовая штамповка /под общ. ред. С.С. Яковлева; ред. совет: Е.И. Семенов (пред.) и др. 2-е изд., перераб. и доп. М.: Машиностроение, 2010. 732 с.

4. Теория обработки металлов давлением: учебник для вузов / В.А. Голенков [и др.] под ред. В.А. Голенкова, С.П. Яковлева. М.: Машиностроение, 2009, стр. 442.

Поступила в редакцию 05.05.2016 г.